Los hornos tubulares o mufla convencionales de alta temperatura dependen de mecanismos de calentamiento externos como la radiación y la convección, que intrínsecamente sufren una menor eficiencia de transferencia de calor en comparación con los métodos directos. Dado que las cerámicas BCZY712 poseen una alta energía de activación de sinterización, estos hornos deben mantener altas temperaturas durante períodos prolongados, a menudo superando las 10 horas, para impulsar la difusión necesaria en los límites de grano y eliminar con éxito los poros.

La necesidad de largos tiempos de mantenimiento se deriva de la ineficiencia del calentamiento indirecto combinado con la alta energía de activación del material. Si bien esta duración es necesaria para densificar la cerámica mediante medios convencionales, introduce riesgos significativos con respecto a la estabilidad del material y la integridad microestructural.

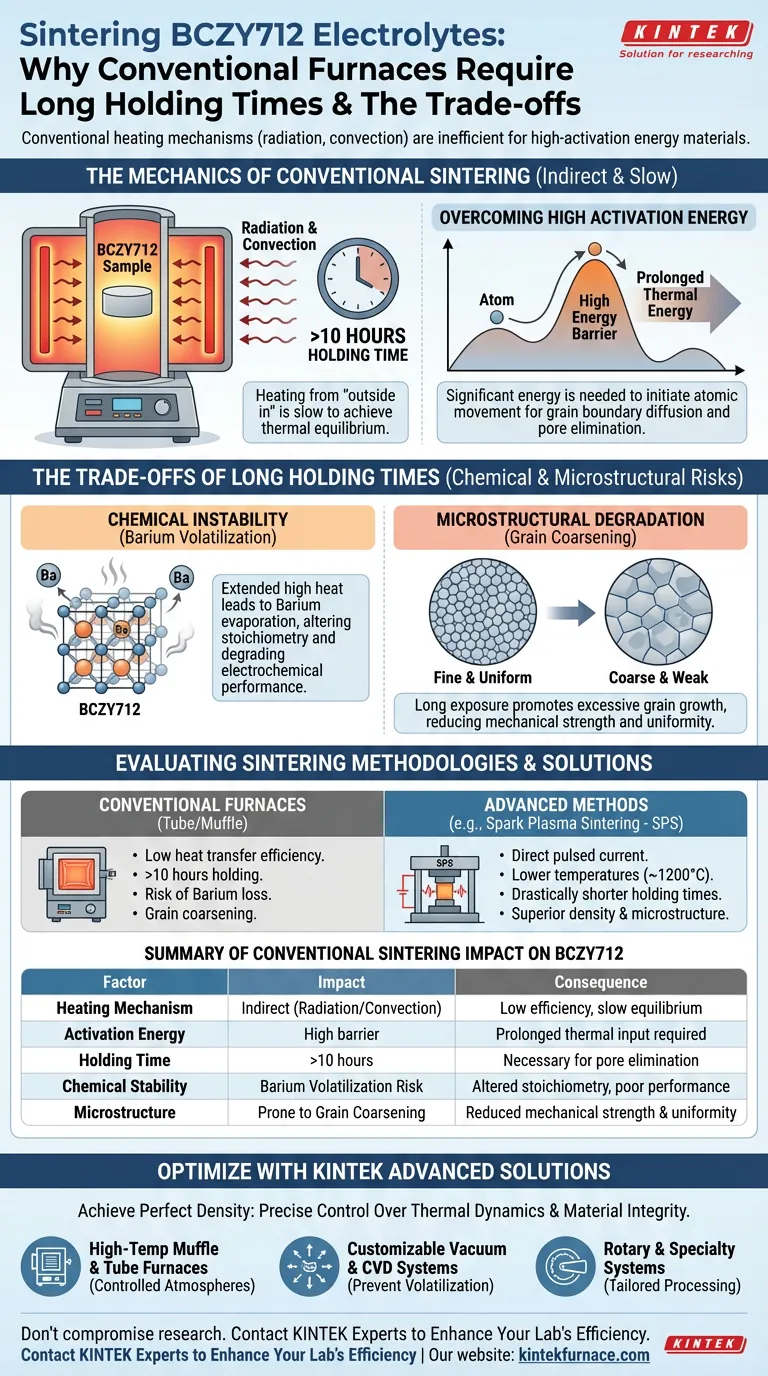

La mecánica de la sinterización convencional

Ineficiencia del calentamiento externo

Los hornos tubulares y mufla funcionan calentando la muestra "de afuera hacia adentro". Dependen principalmente de la radiación y la convección para transferir energía térmica de los elementos calefactores a la muestra cerámica.

Este proceso es inherentemente más lento y menos eficiente que los métodos de calentamiento directo (como aplicar corriente directamente a la muestra). En consecuencia, el sistema requiere más tiempo para alcanzar el equilibrio térmico y impulsar el proceso de sinterización.

Superar la alta energía de activación

Los electrolitos BCZY712 no se densifican fácilmente. Poseen una alta energía de activación de sinterización, lo que significa que se debe superar una barrera de energía significativa para iniciar los movimientos atómicos requeridos para la sinterización.

Para superar esta barrera utilizando la transferencia de calor menos eficiente de los hornos convencionales, el material debe exponerse al calor durante un período prolongado. Normalmente se requiere un tiempo de mantenimiento de más de 10 horas para garantizar una difusión adecuada en los límites de grano y la eliminación de poros.

Las compensaciones de los largos tiempos de mantenimiento

Inestabilidad química

La duración prolongada requerida para la sinterización convencional tiene un costo químico. Mantener altas temperaturas durante largos períodos a menudo conduce a la volatilización del bario.

Cuando el bario se evapora de la red cerámica, altera la estequiometría del material. Esta degradación puede afectar negativamente el rendimiento electroquímico final del electrolito.

Degradación microestructural

El tiempo es el enemigo de la uniformidad microestructural en este contexto. Los largos tiempos de mantenimiento promueven el envejecimiento del grano, donde los granos crecen excesivamente en lugar de permanecer finos y uniformes.

Si bien el objetivo es eliminar los poros, el efecto secundario de esta exposición prolongada al calor es a menudo una microestructura con menor resistencia mecánica y uniformidad en comparación con las técnicas de sinterización rápida.

Evaluación de metodologías de sinterización

Al procesar electrolitos BCZY712, la elección del horno define sus parámetros de procesamiento y la calidad final del material.

- Si está limitado a hornos convencionales: Debe tener en cuenta la menor eficiencia de transferencia de calor planificando tiempos de mantenimiento superiores a 10 horas, mientras monitorea activamente la pérdida de bario.

- Si requiere densidad y microestructura superiores: Considere métodos alternativos como la sinterización por plasma de chispa (SPS), que utiliza corriente pulsada directa y presión para reducir las temperaturas (a ~1200 °C) y acortar drásticamente los tiempos de mantenimiento.

Comprender las limitaciones térmicas de su equipo es el primer paso para optimizar el rendimiento de las cerámicas conductoras de protones.

Tabla resumen:

| Factor | Impacto en la sinterización de BCZY712 | Consecuencia del calentamiento convencional |

|---|---|---|

| Mecanismo de calentamiento | Indirecto (Radiación/Convección) | Baja eficiencia de transferencia de calor; equilibrio lento |

| Energía de activación | Alta barrera para la densificación | Requiere una entrada prolongada de energía térmica |

| Tiempo de mantenimiento | Supera las 10 horas | Necesario para la eliminación de poros por difusión |

| Estabilidad química | Riesgo de volatilización del bario | Estequiometría alterada y bajo rendimiento |

| Microestructura | Propenso al envejecimiento del grano | Menor resistencia mecánica y uniformidad |

Optimice su sinterización de cerámicas avanzadas hoy mismo

Lograr la densidad perfecta para los electrolitos BCZY712 requiere más que solo calor; requiere un control preciso sobre la dinámica térmica y la integridad del material. KINTEK proporciona soluciones líderes en la industria diseñadas para abordar los desafíos de los materiales con alta energía de activación.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de equipos de laboratorio que incluyen:

- Hornos mufla y tubulares de alta temperatura para sinterización en atmósfera controlada.

- Sistemas personalizables de vacío y CVD para prevenir la volatilización química.

- Sistemas rotatorios y especiales adaptados a necesidades únicas de procesamiento de materiales.

No permita que los ciclos de calentamiento ineficientes o el envejecimiento del grano comprometan los resultados de su investigación. Nuestros expertos técnicos están listos para ayudarlo a seleccionar o personalizar el sistema de alta temperatura ideal para su aplicación específica.

Contacte a los expertos de KINTEK para mejorar la eficiencia de su laboratorio

Guía Visual

Referencias

- Pallavi Bhaktapralhad Jagdale, Manav Saxena. Agri-waste derived electroactive carbon–iron oxide nanocomposite for oxygen reduction reaction: an experimental and theoretical study. DOI: 10.1039/d4ra01264j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega un horno mufla en la torrefacción de pellets de biomasa? Optimice su procesamiento a alta temperatura

- ¿Cómo deben manipularse los materiales metálicos con grasa en un horno mufla? Evitar daños y prolongar la vida útil del horno

- ¿Cómo mejoran los hornos mufla de vacío la eficiencia del laboratorio? Aumente el rendimiento con un control atmosférico preciso

- ¿Cuáles son las aplicaciones generales de un horno de mufla? Ideal para calcinación, sinterización y tratamiento térmico

- ¿Por qué es necesario controlar la velocidad de calentamiento de un horno mufla durante la calcinación? Optimizar la calidad del vidrio bioactivo

- ¿Cuál es la función específica de un horno mufla en la producción de biocarbón de paja de arroz? Explicación de los roles clave de la pirólisis

- ¿Cuáles son las características estándar de los hornos mufla? Consiga un calentamiento de alta temperatura preciso, uniforme y limpio

- ¿Por qué se requiere un horno comercial de alta temperatura para el pretratamiento de materiales TL? Asegure una dosimetría precisa