Se requiere un estricto control de la velocidad de calentamiento para preservar la delicada arquitectura interna del vidrio bioactivo mesoporoso. Al mantener una velocidad lenta, típicamente 2 °C/min, se asegura que las plantillas orgánicas se descompongan suavemente en lugar de violentamente, evitando la destrucción del marco poroso del material.

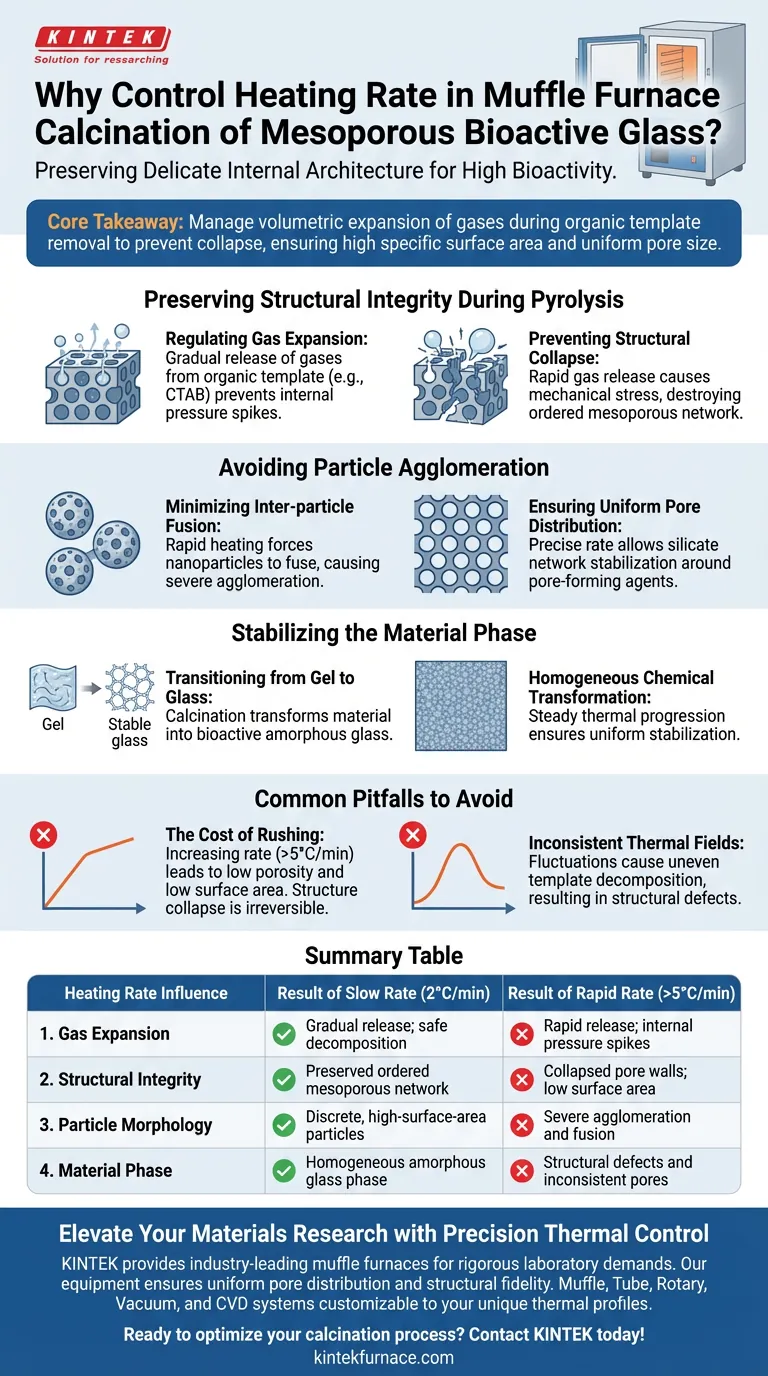

Conclusión Clave: El objetivo principal de una velocidad de calentamiento controlada es gestionar la expansión volumétrica de los gases durante la eliminación de la plantilla orgánica. Esto previene el colapso de la estructura mesoporosa, asegurando que el material final conserve la alta área superficial específica y el tamaño de poro uniforme requeridos para la bioactividad.

Preservación de la Integridad Estructural Durante la Pirólisis

Regulación de la Expansión de Gases

Durante la calcinación, el horno quema las moléculas de la plantilla orgánica, como el CTAB (bromuro de cetiltrimetilamonio).

A medida que estas moléculas se descomponen a través de la pirólisis a alta temperatura, liberan gases.

Una velocidad de calentamiento controlada asegura que este gas se libere gradualmente, previniendo picos de presión interna que romperían las delicadas paredes de los poros.

Prevención del Colapso Estructural

Si la temperatura aumenta demasiado rápido, la liberación repentina de grandes volúmenes de gas crea estrés mecánico.

Este estrés hace que la estructura de nanopartículas colapse, destruyendo efectivamente la red mesoporosa ordenada que se intenta crear.

Sin esta estructura, el material pierde el área superficial específica que define su calidad y utilidad.

Evitar la Aglomeración de Partículas

Minimización de la Fusión Interpartícula

El calentamiento rápido introduce choque térmico y energía excesiva que puede forzar la fusión de las nanopartículas.

Este fenómeno, conocido como aglomeración severa, resulta en cúmulos grandes e irregulares en lugar de partículas discretas de alta área superficial.

Aseguramiento de una Distribución Uniforme de Poros

Para que el vidrio bioactivo sea efectivo, el tamaño de los poros debe ser uniforme para permitir una interacción biológica consistente.

Una velocidad de calentamiento precisa permite que la red de silicato se estabilice lentamente alrededor de los agentes formadores de poros antes de que se eliminen por completo.

Esto crea una red estable y ordenada que permanece intacta incluso después de que se elimina la plantilla orgánica.

Estabilización de la Fase del Material

Transición de Gel a Vidrio

Más allá de la formación de poros, la calcinación transforma el material de un estado de gel a una fase de vidrio amorfo bioactivo.

Este proceso estabiliza la estructura de la red de silicato.

Una progresión térmica constante asegura que esta transformación química ocurra de manera homogénea en todo el material.

Errores Comunes a Evitar

El Costo de la Prisa

El error más común es aumentar la velocidad de calentamiento para ahorrar tiempo.

Si bien una velocidad de 5 °C/min o superior puede acortar el proceso, con frecuencia resulta en un producto con baja porosidad y baja área superficial.

Una vez que la estructura colapsa durante la calcinación, no se puede recuperar; el lote está efectivamente arruinado.

Campos Térmicos Inconsistentes

Las fluctuaciones en la velocidad de calentamiento pueden provocar una descomposición desigual de la plantilla.

Esto resulta en defectos estructurales donde algunas áreas tienen poros abiertos mientras que otras son densas o colapsadas.

La estabilidad en el aumento de la temperatura es tan crítica como la temperatura objetivo en sí misma.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar la síntesis exitosa de vidrio bioactivo mesoporoso, siga los siguientes parámetros:

- Si su enfoque principal es la Fidelidad Estructural: Adhiérase estrictamente a una velocidad de calentamiento de 2 °C/min para maximizar el área superficial específica y la uniformidad de los poros.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que el tiempo de mantenimiento final a 700 °C sea suficiente para eliminar todos los residuos orgánicos sin comprometer la red de silicato.

La gestión térmica precisa es la diferencia entre un material bioactivo de alto rendimiento y un vidrio inútil y no poroso.

Tabla Resumen:

| Influencia de la Velocidad de Calentamiento | Resultado de Velocidad Lenta (2°C/min) | Resultado de Velocidad Rápida (>5°C/min) |

|---|---|---|

| Expansión de Gases | Liberación gradual; descomposición segura | Liberación rápida; picos de presión interna |

| Integridad Estructural | Red mesoporosa ordenada preservada | Paredes de poros colapsadas; baja área superficial |

| Morfología de Partículas | Partículas discretas de alta área superficial | Aglomeración y fusión severas |

| Fase del Material | Fase de vidrio amorfo homogénea | Defectos estructurales y poros inconsistentes |

Mejore su Investigación de Materiales con Control Térmico de Precisión

Las velocidades de calentamiento precisas son la base de la síntesis de biomateriales de alto rendimiento. KINTEK ofrece hornos mufla líderes en la industria diseñados para las rigurosas demandas de la investigación de laboratorio. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables a sus perfiles térmicos únicos.

Ya sea que necesite mantener una rampa estricta de 2°C/min o requiera atmósferas especializadas para la eliminación de plantillas orgánicas, nuestros equipos garantizan una distribución uniforme de los poros y fidelidad estructural en todo momento.

¿Listo para optimizar su proceso de calcinación? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué el tamaño de la cámara es una consideración importante al seleccionar un horno de mufla? Optimice la eficiencia y los resultados de su laboratorio

- ¿Cuáles son las principales aplicaciones de un horno de mufla de caja en la investigación de materiales? Descubra el Tratamiento Térmico y el Análisis de Precisión

- ¿Por qué se utiliza un horno mufla para el tratamiento de desaprestado de fibras de basalto o S-glass? Guía de Limpieza Térmica de Precisión

- ¿Cuál es la función de un horno mufla en la preparación de NiFe2O4/biochar? Optimice la síntesis de su compuesto

- ¿Qué rango de temperatura puede alcanzar un horno mufla? Desbloquee un calor preciso para las necesidades de su laboratorio

- ¿Qué tipos de hornos de alta temperatura de laboratorio se requieren para la síntesis de GdEuZrO? Soluciones Cerámicas de Alta Temperatura

- ¿Por qué es necesario un horno mufla de control de precisión para el tratamiento térmico de RuO2/g-C3N4? Asegure catalizadores perfectos

- ¿Cuáles son los requisitos ambientales para el funcionamiento de un horno mufla? Garantice la seguridad y la precisión en su laboratorio