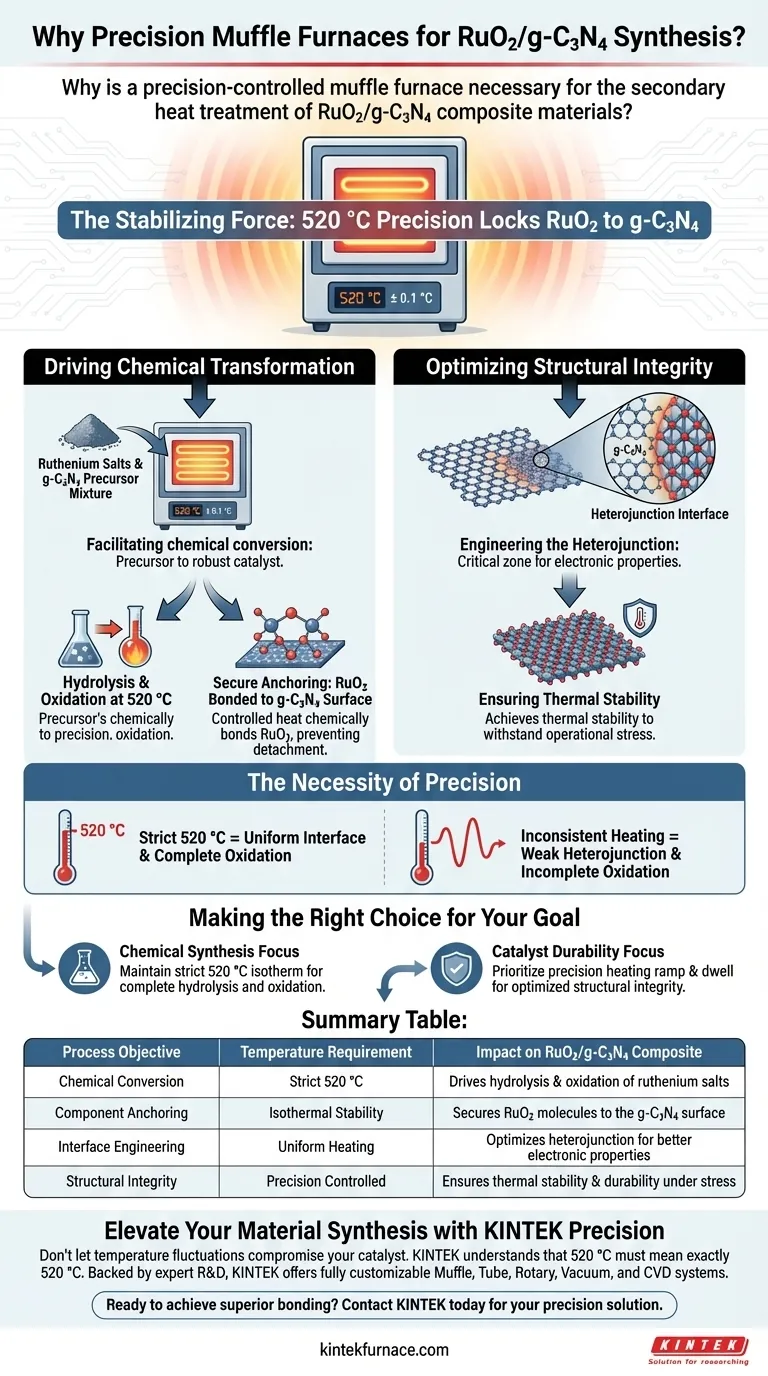

Un horno mufla de control de precisión es estrictamente necesario para el tratamiento térmico secundario de los compuestos de RuO2/g-C3N4 para mantener un entorno térmico estable a exactamente 520 °C.

Este control preciso de la temperatura impulsa dos procesos críticos: la hidrólisis y oxidación de las sales de rutenio en RuO2 firmemente adherido, y la optimización estructural de la interfaz de heterounión entre el óxido de rutenio y el soporte de nitruro de carbono grafítico.

Conclusión Clave El horno mufla actúa como la fuerza estabilizadora que fija las sales de rutenio a la superficie de g-C3N4 a través de una oxidación controlada. Al mantener un entorno uniforme de 520 °C, transforma una mezcla precursora suelta en un catalizador compuesto robusto, térmicamente estable y con una heterounión completamente optimizada.

Impulsando la Transformación Química

Facilitando la Hidrólisis y la Oxidación

La función principal del horno durante la calcinación secundaria es facilitar la conversión química de la mezcla precursora.

A la temperatura específica de 520 °C, el horno promueve la hidrólisis y oxidación de las sales de rutenio.

Anclaje Seguro de Componentes

Este proceso térmico no se limita a depositar material; lo une químicamente.

El calor controlado asegura que, a medida que las sales de rutenio se convierten en RuO2, queden firmemente adheridas a la superficie de g-C3N4, evitando su desprendimiento durante futuras aplicaciones catalíticas.

Optimizando la Integridad Estructural

Creación de la Interfaz de Heterounión

Más allá del simple anclaje, el horno es responsable de la ingeniería de la interfaz donde se encuentran los dos materiales.

El tratamiento térmico optimiza la interfaz de heterounión del compuesto RuO2/g-C3N4, que es la zona crítica donde se definen las propiedades electrónicas únicas del catalizador.

Garantizando la Estabilidad Térmica

La integridad estructural del catalizador final depende de esta fase de calentamiento secundaria.

Al someter el compuesto a un entorno estable y de alta temperatura, el horno asegura que el material alcance la estabilidad térmica necesaria para soportar el estrés operativo.

Comprendiendo la Necesidad de Precisión

El Papel de la Estabilidad de la Temperatura

El término "control de precisión" no es una sugerencia; es un requisito operativo.

Para lograr la hidrólisis y oxidación química específicas descritas, el horno debe mantener 520 °C sin fluctuaciones significativas.

Riesgos del Calentamiento Inconsistente

Aunque no se detalla explícitamente en los datos principales, la dependencia de un horno mufla implica que el calentamiento al aire libre o las fuentes de calor inconsistentes no lograrían producir una interfaz uniforme.

Las temperaturas inexactas podrían provocar una oxidación incompleta de las sales de rutenio o una heterounión débil, comprometiendo la integridad estructural del catalizador.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su síntesis de RuO2/g-C3N4, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Síntesis Química: Asegúrese de que su horno pueda mantener una isoterma estricta de 520 °C para impulsar la hidrólisis y oxidación completas de las sales de rutenio.

- Si su enfoque principal es la Durabilidad del Catalizador: Priorice la precisión de la rampa de calentamiento y el tiempo de permanencia para optimizar la interfaz de heterounión para una máxima integridad estructural.

La precisión de su tratamiento térmico dicta directamente la estabilidad y la fuerza de unión de su material compuesto final.

Tabla Resumen:

| Objetivo del Proceso | Requisito de Temperatura | Impacto en el Compuesto RuO2/g-C3N4 |

|---|---|---|

| Conversión Química | Estricto 520 °C | Impulsa la hidrólisis y oxidación de las sales de rutenio |

| Anclaje de Componentes | Estabilidad Isotérmica | Asegura las moléculas de RuO2 a la superficie de g-C3N4 |

| Ingeniería de Interfaz | Calentamiento Uniforme | Optimiza la heterounión para mejores propiedades electrónicas |

| Integridad Estructural | Control de Precisión | Asegura la estabilidad térmica y la durabilidad bajo estrés |

Mejore la Síntesis de su Material con la Precisión de KINTEK

No permita que las fluctuaciones de temperatura comprometan la integridad estructural de su catalizador. En KINTEK, entendemos que 520 °C debe significar exactamente 520 °C para sus compuestos de RuO2/g-C3N4.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer las necesidades únicas de estabilidad térmica y anclaje químico de su investigación.

¿Listo para lograr una unión superior y una optimización de la heterounión? Contáctenos hoy mismo para encontrar la solución de control de precisión perfecta para su laboratorio.

Guía Visual

Referencias

- Yongjun Liu, Zhiming Huang. Photocatalytic reduction of aqueous chromium(<scp>vi</scp>) by RuO<sub>2</sub>/g-C<sub>3</sub>N<sub>4</sub> composite under visible light irradiation. DOI: 10.1039/d5ra00883b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la síntesis de nanopartículas de CuO? Lograr una calcinación de precisión

- ¿Cuáles son los objetivos principales del proceso al utilizar un horno mufla de alta temperatura de laboratorio para el tratamiento de precursores?

- ¿Qué papel juega un horno mufla industrial en la calcinación de Y211? Dominio de la Síntesis Monofásica

- ¿Qué condiciones de reacción proporciona un horno mufla para la síntesis de g-C3N5? Optimice la producción de su fotocatalizador

- ¿Cómo se debe manipular la puerta del horno durante su uso? Asegure una operación segura y prevenga daños

- ¿Cuál es el papel de un horno mufla de alta temperatura en el tratamiento de nanocables de Mn3O4? Optimizar la Estabilidad de Fase

- ¿Por qué un horno mufla se considera un producto sensible? Comprenda los peligros de alto riesgo y las necesidades de seguridad

- ¿Por qué se requiere un horno mufla con control preciso de la temperatura para la eliminación del espaciador? Garantizar la integridad estructural