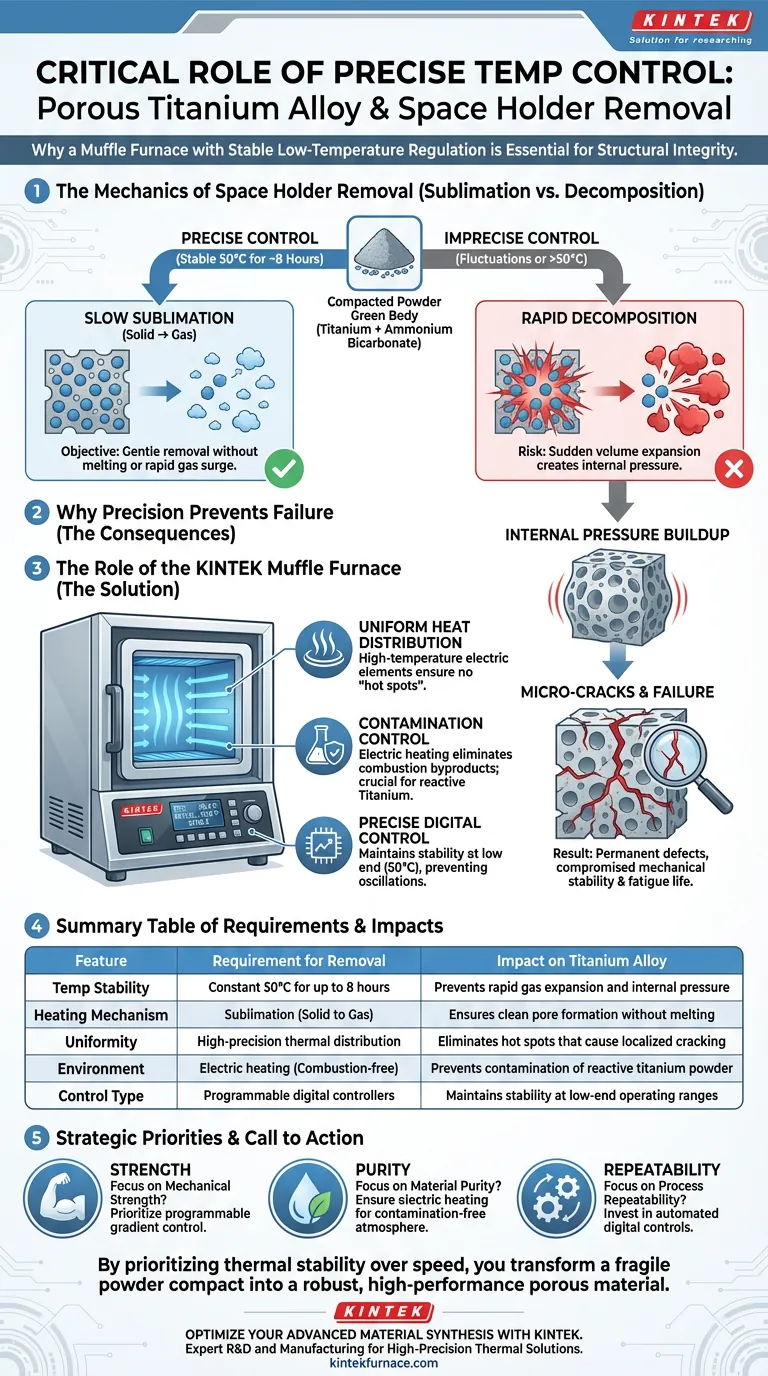

El control preciso de la temperatura es la principal salvaguarda contra el fallo estructural durante el proceso de fabricación. Se requiere un horno mufla para mantener un entorno estrictamente controlado de 50 °C durante períodos prolongados (hasta 8 horas), lo que permite que el espaciador de bicarbonato de amonio se sublime lentamente en lugar de descomponerse rápidamente.

Conclusión principal La integridad estructural de la aleación de titanio poroso depende de la velocidad de eliminación del espaciador. La regulación térmica precisa evita la rápida expansión de los gases, evitando así la acumulación de presión interna que conduce a microfisuras y compromete la estabilidad mecánica.

La mecánica de la eliminación del espaciador

El proceso de sublimación

La producción de aleación de titanio poroso a menudo utiliza bicarbonato de amonio como espaciador temporal.

Para crear la estructura de poros deseada, este material debe eliminarse por completo antes de la sinterización final del metal.

El objetivo es la sublimación, donde el sólido se convierte directamente en gas, en lugar de fundirse.

La necesidad de bajas temperaturas

Contrariamente a las altas temperaturas generalmente asociadas con los hornos, esta etapa específica requiere un entorno estable y de baja temperatura de 50 °C.

Este proceso es lento y deliberado, y a menudo requiere hasta 8 horas para completarse.

El equipo de calentamiento estándar a menudo tiene dificultades para mantener temperaturas tan bajas con la estabilidad necesaria, lo que hace que el control especializado sea esencial.

Por qué la precisión previene el fallo

Control de las tasas de descomposición

Si la temperatura aumenta demasiado rápido o fluctúa, el bicarbonato de amonio se descompone rápidamente.

Esta rápida descomposición genera una oleada repentina de volumen de gas dentro del polvo metálico compactado.

Evitar la presión interna

El polvo metálico en esta etapa aún no está completamente sinterizado y carece de alta resistencia mecánica.

Una liberación repentina de gas crea una acumulación de presión interna significativa dentro del cuerpo verde (la forma compactada).

Prevención de microfisuras

Si esta presión interna excede la resistencia del polvo compactado, fuerza la separación del material.

Esto da como resultado microfisuras dentro de la estructura de titanio.

Estos defectos microscópicos comprometen permanentemente la estabilidad mecánica y la vida a fatiga de la aleación final.

El papel del horno mufla

Distribución uniforme del calor

Los hornos mufla modernos utilizan elementos calefactores eléctricos de alta temperatura para garantizar una excelente uniformidad de temperatura en toda la cámara.

Esto evita los "puntos calientes" que podrían desencadenar una descomposición rápida localizada en partes de la muestra mientras otras partes permanecen frías.

Control de la contaminación

Dado que los hornos mufla utilizan calentamiento eléctrico en lugar de combustión, eliminan los subproductos de la combustión.

Esto garantiza un entorno libre de contaminación, lo cual es crítico para metales reactivos como el titanio que son sensibles a las impurezas.

Comprensión de los compromisos

Tiempo vs. Rendimiento

El estricto requisito de un ciclo de calentamiento lento de 8 horas a 50 °C crea un cuello de botella significativo en la velocidad de producción.

Intentar acelerar este proceso aumentando la temperatura casi invariablemente conducirá a defectos estructurales.

Sensibilidad del equipo

Si bien los hornos mufla son excelentes para la uniformidad, mantener un control preciso en el extremo inferior de su rango operativo (50 °C) requiere controladores digitales o programables de alta calidad.

Los hornos más antiguos o menos sofisticados pueden oscilar alrededor del punto de ajuste, arriesgando la misma inestabilidad que el proceso busca evitar.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito de la producción de su aleación de titanio poroso, considere estas prioridades estratégicas:

- Si su enfoque principal es la resistencia mecánica: Priorice un horno con control de gradiente programable para garantizar que la temperatura nunca se dispare, evitando la formación de microfisuras.

- Si su enfoque principal es la pureza del material: Asegúrese de que su horno utilice elementos calefactores eléctricos para mantener una atmósfera libre de contaminación durante la larga fase de sublimación.

- Si su enfoque principal es la repetibilidad del proceso: Invierta en controles digitales que puedan automatizar el perfil de baja temperatura de 8 horas para reducir el error del operador.

Al priorizar la estabilidad térmica sobre la velocidad, transforma un frágil compactado en polvo en un material poroso robusto y de alto rendimiento.

Tabla resumen:

| Característica | Requisito para la eliminación del espaciador | Impacto en la aleación de titanio |

|---|---|---|

| Estabilidad de la temperatura | Constante 50 °C durante hasta 8 horas | Evita la expansión rápida de gases y la presión interna |

| Mecanismo de calentamiento | Sublimación (sólido a gas) | Asegura la formación de poros limpios sin fusión |

| Uniformidad | Distribución térmica de alta precisión | Elimina los puntos calientes que causan grietas localizadas |

| Entorno | Calentamiento eléctrico (sin combustión) | Evita la contaminación del polvo de titanio reactivo |

| Tipo de control | Controladores digitales programables | Mantiene la estabilidad en rangos de operación bajos |

Optimice su síntesis de materiales avanzados con KINTEK

La regulación térmica precisa es la diferencia entre el fallo estructural y una aleación de alto rendimiento. Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alta precisión diseñados para cumplir con los requisitos de laboratorio más estrictos.

Ya sea que necesite una sublimación delicada a baja temperatura o sinterización a alta temperatura, nuestros hornos personalizables garantizan la estabilidad y pureza que su investigación exige.

¿Listo para mejorar las capacidades de su laboratorio? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de alta temperatura para el estudio de nanocoloides? Perspectivas expertas sobre el rendimiento térmico

- ¿Cómo se debe manejar la puerta del horno durante su funcionamiento? Garantizar la seguridad y prolongar la vida útil del equipo

- ¿Cómo contribuye un horno mufla de alta temperatura a la formación de la heterounión ZrO2-ZnO?

- ¿Qué ambiente de reacción debe proporcionar un horno mufla o un horno tubular para g-C3N4? Polimerización Térmica Maestro

- ¿Cómo afecta el proceso de calcinación en un horno mufla de precisión a las nanopartículas de CuO? Optimice su síntesis.

- ¿Cuál es la temperatura máxima del horno mufla descrito? Límites clave para el éxito del laboratorio

- ¿Cómo contribuye un horno mufla de alta temperatura a la formación de la fase LSFCr? Optimizar la cristalinidad R3c

- ¿Cuáles son las principales aplicaciones de los hornos eléctricos de caja? Desbloquee la precisión en el procesamiento de materiales