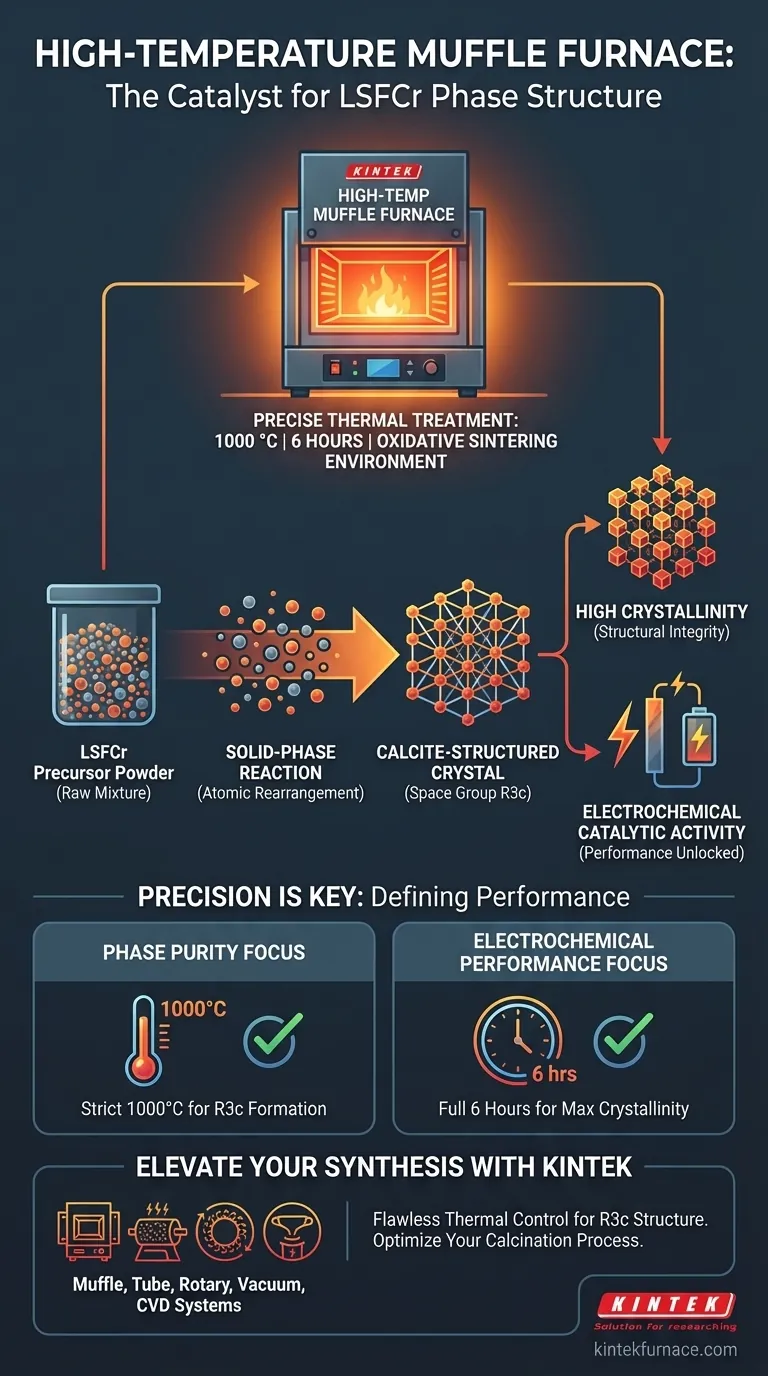

Un horno mufla de alta temperatura actúa como el catalizador principal para la transformación de fases, proporcionando un entorno de sinterizado oxidativo estable a 1000 °C durante una duración de 6 horas. Este tratamiento térmico preciso desencadena una reacción en estado sólido dentro del material precursor, que es el mecanismo responsable de convertir el polvo crudo en un cristal específico con estructura de calcita (grupo espacial R3c).

El horno no se limita a secar o endurecer el material; orquesta una reestructuración química esencial para una alta cristalinidad. Esta calcinación controlada es el factor decisivo para desbloquear la actividad catalítica electroquímica requerida para electrodos LSFCr efectivos.

El Mecanismo de Formación de Fases

Desencadenando Reacciones en Estado Sólido

El horno mufla crea un entorno donde la energía térmica impulsa cambios químicos sin fundir el material.

Al mantener una temperatura constante de 1000 °C durante 6 horas, el horno suministra la energía necesaria para iniciar una reacción en estado sólido.

Esta reacción reorganiza la estructura atómica del precursor, transformándolo de una mezcla cruda a una red cristalina unificada.

Logrando la Estructura de Calcita

El objetivo específico de este proceso térmico es la formación de un cristal con estructura de calcita.

Dentro del horno, el material adopta una simetría cristalográfica específica conocida como el grupo espacial R3c.

Esta disposición estructural no es accidental; es el resultado directo de las condiciones específicas de sinterizado oxidativo proporcionadas por el horno.

Por Qué Este Proceso Define el Rendimiento

El Papel de la Cristalinidad

La calidad del electrodo se define por su cristalinidad.

El horno mufla asegura que la formación de fases sea completa y uniforme, lo que resulta en una alta cristalinidad.

Sin este historial térmico preciso, el material carecería de la integridad estructural requerida para su uso final.

Desbloqueando la Actividad Catalítica

La estructura dicta la función en los materiales de electrodo.

La formación de la fase R3c está directamente relacionada con la actividad catalítica electroquímica del material.

Por lo tanto, el proceso de calcinación en el horno mufla es el "paso decisivo" que determina si el polvo final funcionará eficazmente como electrodo.

Comprendiendo las Restricciones

La Necesidad de Precisión

Aunque los hornos mufla son versátiles, el proceso LSFCr depende de parámetros específicos.

La referencia enfatiza una duración precisa de 6 horas a 1000 °C; desviarse de este marco de tiempo o temperatura podría resultar en una formación de fase incompleta.

Requisitos del Entorno Oxidativo

A diferencia de los procesos de recocido de semiconductores que pueden requerir atmósferas inertes para prevenir la oxidación, este proceso requiere sinterizado oxidativo.

Los operadores deben asegurarse de que el horno permita un entorno rico en oxígeno para facilitar los cambios químicos correctos en el polvo LSFCr.

Tomando la Decisión Correcta para Su Objetivo

Para asegurarse de lograr las propiedades de material deseadas, alinee sus parámetros de procesamiento con su objetivo específico:

- Si su enfoque principal es la Pureza de Fase: cumpla estrictamente con el punto de ajuste de 1000 °C para garantizar la formación del cristal con estructura de calcita (R3c).

- Si su enfoque principal es el Rendimiento Electroquímico: asegúrese de que el tiempo de permanencia alcance las 6 horas completas para maximizar la cristalinidad y la actividad catalítica.

Al controlar las variables térmicas del horno mufla, usted controla directamente la calidad funcional del material de electrodo final.

Tabla Resumen:

| Parámetro | Requisito del Proceso | Impacto en el Material LSFCr |

|---|---|---|

| Temperatura | 1000 °C | Inicia la reacción en estado sólido y la reorganización atómica |

| Duración | 6 Horas | Asegura la transformación completa de fases y alta cristalinidad |

| Atmósfera | Sinterizado Oxidativo | Facilita la reestructuración química correcta |

| Grupo Espacial | R3c (Calcita) | Determina la actividad catalítica electroquímica |

| Resultado | Red Uniforme | Proporciona integridad estructural para el rendimiento del electrodo |

Mejore la Síntesis de su Material de Electrodo con KINTEK

La precisión es el factor decisivo para desbloquear el potencial electroquímico de los polvos LSFCr. En KINTEK, entendemos que lograr la estructura de calcita R3c requiere un control térmico impecable. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para mantener entornos oxidativos estables hasta 1000 °C y más.

Ya sea que necesite equipo de laboratorio estándar o un horno de alta temperatura totalmente personalizable para investigación de materiales única, KINTEK proporciona la fiabilidad que su laboratorio exige. Nuestros sistemas garantizan una distribución uniforme del calor y tiempos de permanencia precisos, lo que le permite maximizar la cristalinidad y la actividad catalítica en cada lote.

¿Listo para optimizar su proceso de calcinación? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Hao Dong, Zhaotong Wei. Study on Performance and Preparation of Lanthanum-Strontium-Iron-Chromium Electrodes for Using in Symmetric SOFC. DOI: 10.54097/8d6pg665

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno mufla en la fabricación de NHoHMM? Dominando el desprendimiento en estado sólido de precisión

- ¿Cuál es la función de un horno mufla de laboratorio en el proceso de carbonización? Transformar Residuos en Nanofolios

- ¿Qué factores influyen en el rango de precios de los hornos mufla? Principales impulsores y consejos para ahorrar costes

- ¿Cómo contribuye el dispositivo de alimentación y descarga al funcionamiento de un horno de caja? Mejora de la seguridad y el control del proceso

- ¿Cuáles son las aplicaciones comunes del horno de caja? Desbloquee el tratamiento térmico preciso para su laboratorio

- ¿Qué aplicaciones tienen los hornos de resistencia tipo caja en el procesamiento de cerámica y vidrio? Esenciales para el sinterizado y el doblado en caliente

- ¿Cuáles son las ventajas de los hornos de caja en términos de versatilidad? Desbloquee la flexibilidad para el procesamiento diverso de materiales

- ¿Cuál es la función típica de un horno mufla de laboratorio en la preparación de catalizadores químicos? | KINTEK