En el procesamiento de cerámica y vidrio, el horno de resistencia tipo caja es una herramienta fundamental para la transformación térmica. Se utiliza principalmente para el sinterizado, con el fin de densificar polvos cerámicos en componentes sólidos, y para el doblado en caliente, para dar forma a vidrio plano en formas curvas complejas. Estas aplicaciones dependen de la capacidad del horno para proporcionar entornos de alta temperatura precisos y uniformes.

El valor central de un horno de resistencia tipo caja no reside solo en su capacidad para calentarse, sino en su capacidad para un calentamiento controlado y uniforme. Esta precisión es lo que permite a ingenieros e investigadores transformar de manera fiable materias primas de vidrio y cerámica en productos terminados con propiedades estructurales y funcionales específicas.

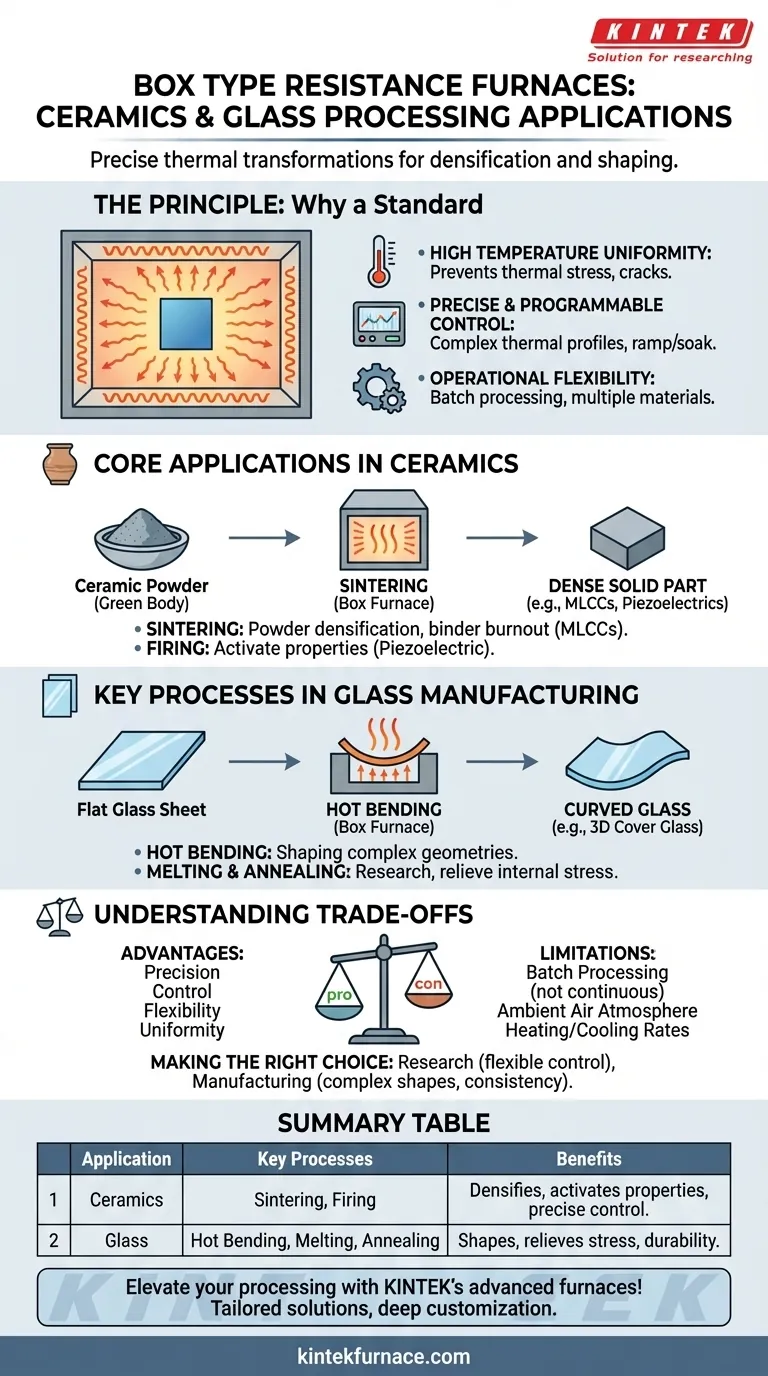

El principio: por qué los hornos de caja son un estándar

Un horno de resistencia tipo caja es un equipo aparentemente simple. Utiliza elementos calefactores resistivos, típicamente alambres o varillas, para generar calor dentro de una cámara aislada. Este calor se transfiere a la pieza de trabajo principalmente a través de la radiación térmica, asegurando una excelente uniformidad de temperatura.

Alta uniformidad de temperatura

El diseño cerrado, tipo cámara, permite que el calor se irradie uniformemente desde todos los lados. Esta uniformidad es crítica para prevenir el estrés térmico, las grietas o la deformación tanto en componentes cerámicos como de vidrio durante el procesamiento.

Control preciso y programable

Los hornos de caja modernos cuentan con controladores sofisticados que permiten a los operadores programar perfiles de temperatura específicos. Esto incluye tasas de rampa controladas, tiempos de mantenimiento prolongados a una temperatura objetivo y enfriamiento controlado, que son esenciales para procesos complejos como el sinterizado multietapa o el doblado de vidrio.

Simplicidad operativa y flexibilidad

Su diseño sencillo hace que los hornos de caja sean fiables y fáciles de operar. Debido a que no están diseñados para un proceso único y continuo, ofrecen la flexibilidad de trabajar con diferentes materiales y ciclos térmicos, lo que los hace ideales tanto para entornos de producción como de investigación.

Aplicaciones principales en el procesamiento de cerámicas

En cerámica, el objetivo a menudo es convertir un cuerpo "verde" moldeado, típicamente hecho de polvo compactado, en una pieza final densa, dura y duradera. El horno de caja es fundamental para esta transformación.

Sinterizado: de polvo a forma sólida

El sinterizado es el proceso de calentar un material en polvo compactado a alta temperatura (por debajo de su punto de fusión) hasta que sus partículas se unen. Un horno de caja proporciona el entorno ideal para densificar materiales como la alúmina o para procesos especializados como el sinterizado adhesivo de Condensadores Cerámicos Multicapa (MLCC), donde los aglutinantes orgánicos deben eliminarse cuidadosamente antes de fusionar las capas cerámicas.

Cocción: activación de las propiedades del material

Más allá de la densificación, la cocción en un horno de caja puede activar propiedades únicas. Por ejemplo, las cerámicas piezoeléctricas se tratan térmicamente después de la polarización para fijar su capacidad de generar una carga eléctrica en respuesta al estrés mecánico. Este paso crítico de tratamiento térmico depende del control preciso de la temperatura del horno.

Procesos clave en la fabricación de vidrio

Para el vidrio, el procesamiento térmico se utiliza para dar forma al material o para alterar sus tensiones internas para mejorar la resistencia y la durabilidad.

Doblado en caliente: dar forma a geometrías complejas

El doblado en caliente implica calentar una lámina plana de vidrio hasta que se ablanda lo suficiente como para hundirse y adaptarse a la forma de un molde. Los hornos de caja se utilizan ampliamente para esto, especialmente en la producción de artículos como el vidrio de cubierta curvado en 3D para teléfonos inteligentes, donde el calentamiento uniforme es esencial para una superficie impecable y ópticamente clara.

Fusión y recocido: para investigación y estabilidad

En entornos de laboratorio, se utilizan hornos de caja más pequeños para la fusión experimental de vidrio para desarrollar nuevas formulaciones. También se utilizan para el recocido, un proceso en el que el vidrio se calienta y luego se enfría lentamente para aliviar las tensiones internas, aumentando significativamente su resistencia y durabilidad.

Comprendiendo las ventajas y desventajas

Aunque versátil, el horno de caja no es la solución óptima para todas las necesidades de procesamiento térmico. Comprender sus limitaciones es clave para usarlo eficazmente.

Procesamiento por lotes vs. flujo continuo

La característica principal de un horno de caja es su idoneidad para el procesamiento por lotes. Se carga una pieza o un lote de piezas, se ejecuta un ciclo y luego se descargan. Esto es menos eficiente para la producción estandarizada de alto volumen en comparación con equipos de flujo continuo como un horno túnel.

Control de la atmósfera

Un horno de caja estándar opera en una atmósfera de aire ambiente. Si bien es suficiente para muchas aplicaciones, los procesos que requieren un gas inerte específico (como argón) o un vacío para prevenir la oxidación demandan diseños de horno más especializados y costosos.

Velocidades de calentamiento y enfriamiento

Aunque altamente controlable, la masa térmica de un horno de caja generalmente limita sus tasas máximas de calentamiento y enfriamiento. Para aplicaciones que requieren ciclos térmicos extremadamente rápidos, otros sistemas especializados pueden ser más apropiados.

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán cómo aprovechará un horno de caja.

- Si su enfoque principal es el desarrollo de nuevos materiales: Un horno de caja es una herramienta de laboratorio indispensable para el sinterizado experimental y el tratamiento térmico debido a su control térmico preciso, repetible y flexible.

- Si su enfoque principal es la fabricación de vidrio curvado complejo: El calentamiento programable y la uniformidad de temperatura superior de un horno de caja son críticos para lograr resultados consistentes de doblado en caliente sin defectos ópticos.

- Si su enfoque principal es la producción de componentes electrónicos especializados: Un horno de caja es esencial para los perfiles térmicos multietapa requeridos para el sinterizado de cerámicas avanzadas como los MLCC, asegurando una correcta eliminación del aglutinante y una densificación final.

En última instancia, el horno de caja es una tecnología fundamental que permite las transformaciones térmicas precisas necesarias para crear productos avanzados de cerámica y vidrio.

Tabla resumen:

| Área de Aplicación | Procesos Clave | Beneficios |

|---|---|---|

| Procesamiento de Cerámicas | Sinterizado, Cocción (p. ej., MLCC, cerámicas piezoeléctricas) | Densifica polvos, activa propiedades con control preciso de temperatura |

| Fabricación de Vidrio | Doblado en Caliente (p. ej., vidrio de smartphone), Fusión, Recocido | Moldea geometrías complejas, alivia tensiones para mayor durabilidad |

¡Eleve su procesamiento de cerámica y vidrio con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas en sinterizado, doblado en caliente y más. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la calidad de sus productos en su laboratorio!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico