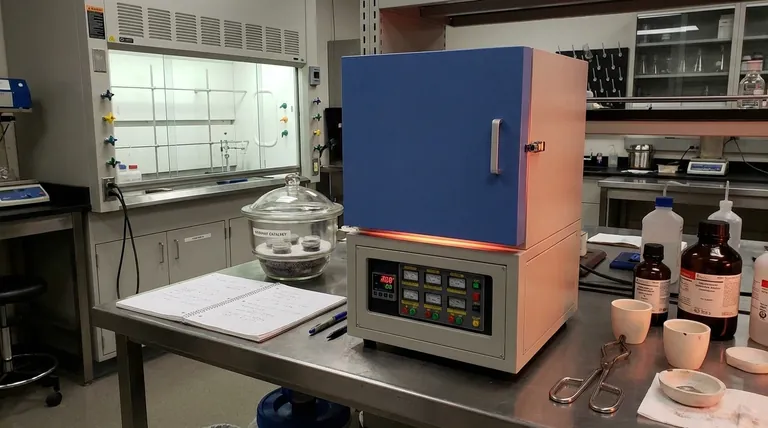

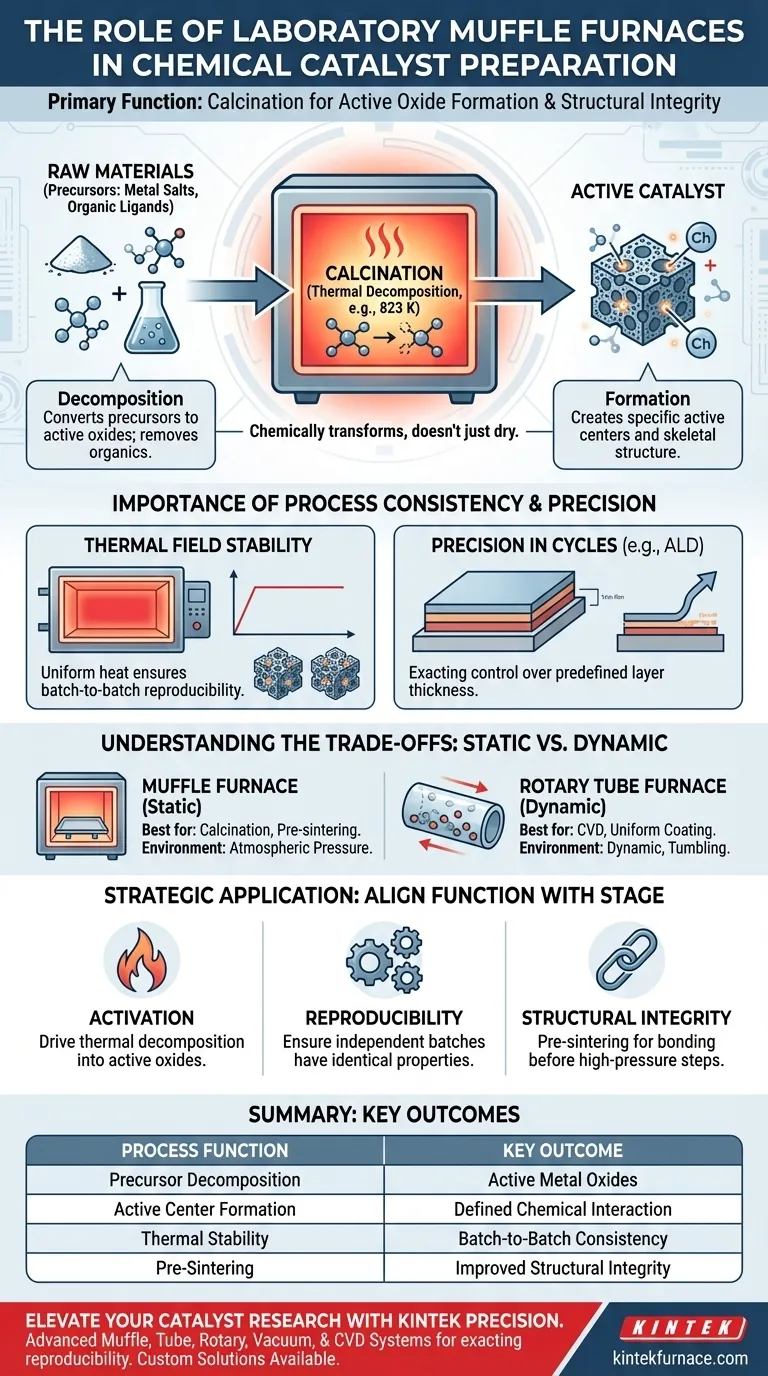

La función principal de un horno mufla de laboratorio en la preparación de catalizadores químicos es la calcinación. A través de una curva de temperatura preestablecida, el horno calienta las materias primas para descomponer los precursores de sales metálicas. Este proceso convierte químicamente estos precursores en óxidos activos y facilita la formación inicial de los centros activos específicos y la estructura esquelética del catalizador.

El horno mufla no se limita a secar materiales; los transforma químicamente. Su capacidad para mantener un campo térmico preciso y estable es el factor determinante para garantizar que cada lote de catalizadores posea una integridad estructural y actividad química consistentes.

La Mecánica de la Calcinación

Descomposición de Precursores

Las materias primas para los catalizadores a menudo comienzan como sales metálicas o contienen ligandos orgánicos. Estos componentes deben descomponerse para volverse químicamente activos.

El horno mufla calienta el material de soporte (a menudo alrededor de 823 K) para lograr la descomposición térmica. Este paso elimina eficazmente los componentes orgánicos y convierte los elementos metálicos en sus respectivos óxidos activos.

Formación de Centros Activos

El tratamiento térmico es responsable de más que solo la pureza química; dicta la arquitectura física del material.

El proceso de calcinación inicia la formación de centros activos específicos. Crea la estructura esquelética subyacente que define cómo interactuará el catalizador con otros productos químicos en aplicaciones futuras.

La Importancia de la Consistencia del Proceso

Estabilidad del Campo Térmico

En la investigación y producción de catalizadores, la reproducibilidad es primordial. Una pequeña fluctuación de temperatura puede alterar la proporción de óxidos activos.

El horno mufla de laboratorio proporciona excelente estabilidad del campo térmico. Esto asegura que el calor se aplique de manera uniforme, garantizando la consistencia y estabilidad del catalizador entre diferentes lotes de producción.

Precisión en Ciclos Avanzados

Para preparaciones complejas que involucran Deposición de Capa Atómica (ALD), el horno juega un papel cíclico.

Al alternar los ciclos de ALD con la calcinación en horno mufla, los investigadores pueden controlar con precisión el aumento de peso de las películas delgadas (como BaZrO3). Esto permite un control exacto sobre el espesor predefinido final de las capas catalíticas.

Comprender las Compensaciones

Procesamiento Estático vs. Dinámico

El horno mufla típicamente calienta los materiales en un entorno estático. Esto es ideal para la calcinación y el pre-sinterizado de compactos para mejorar la integridad estructural.

Sin embargo, esto difiere de los hornos de tubo rotatorio, que son más adecuados para procesos como la Deposición Química de Vapor (CVD). Los hornos rotatorios voltean las partículas para asegurar que los gases precursores recubran uniformemente todas las superficies, una característica que los hornos mufla estándar no tienen.

Límites de Atmósfera y Presión

Los hornos mufla generalmente operan a presión atmosférica.

Si bien son efectivos para la unión preliminar y la calcinación, no están diseñados para procesos de densificación que requieren alta presión, como el re-prensado en caliente a alta presión.

Cómo Aplicar Esto a Su Proyecto

Para maximizar la utilidad de su horno de laboratorio, alinee su función con su etapa específica de preparación:

- Si su enfoque principal es la activación: Utilice el horno para impulsar la descomposición térmica de los precursores en óxidos activos.

- Si su enfoque principal es la reproducibilidad: Confíe en la estabilidad térmica del horno para garantizar que los lotes independientes muestren propiedades catalíticas idénticas.

- Si su enfoque principal es la integridad estructural: Utilice el horno para el pre-sinterizado para unir las partículas de polvo antes de someterlas a densificación a alta presión.

Al controlar estrictamente el historial térmico de su material, el horno mufla cierra la brecha crítica entre los precursores químicos crudos y un catalizador activo de alto rendimiento.

Tabla Resumen:

| Función del Proceso | Descripción | Resultado Clave |

|---|---|---|

| Descomposición de Precursores | Calentamiento de sales metálicas/ligandos orgánicos a temperaturas específicas (p. ej., 823 K) | Conversión en óxidos metálicos activos |

| Formación de Centros Activos | Creación de la estructura esquelética del catalizador mediante calentamiento controlado | Define la capacidad de interacción química futura |

| Estabilidad Térmica | Mantenimiento de un campo térmico preciso y uniforme | Garantiza la consistencia y actividad lote a lote |

| Pre-sinterizado | Unión preliminar de partículas de polvo | Mejora de la integridad estructural para procesamiento posterior |

Mejore su Investigación de Catalizadores con la Precisión de KINTEK

La consistencia es la columna vertebral de la preparación de catalizadores. Los hornos mufla de laboratorio avanzados de KINTEK proporcionan la estabilidad del campo térmico necesaria para transformar precursores crudos en óxidos activos de alto rendimiento con una reproducibilidad exacta.

Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos completamente personalizables para satisfacer sus requisitos únicos de química y ciencia de materiales. Ya sea que esté escalando procesos ALD o perfeccionando ciclos de calcinación, nuestros sistemas aseguran que sus materiales logren sus objetivos estructurales y químicos predefinidos.

¿Listo para optimizar el procesamiento térmico de su laboratorio? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Bhupendra Pratap Singh, Rajendra Srivastava. Catalytic Hydrogenation of Lignin Ethers and Bio‐Oil Using Non‐Noble Cobalt Catalysts. DOI: 10.1002/cssc.202402714

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de laboratorio para la caolinita a metacaolinita? Control de precisión de la deshidratación

- ¿Por qué se utiliza un horno mufla de alta temperatura para la síntesis de nanohojas de g-C3N4? Domina la exfoliación térmica de dos pasos

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita

- ¿Qué tipo de sistema de control de temperatura utiliza el horno mufla? Calefacción de precisión maestra con control PID

- ¿Cuáles son las especificaciones técnicas típicas de un horno mufla? Especificaciones clave para un calentamiento preciso

- ¿Qué deben considerar los propietarios al cambiar a un horno eléctrico? Evite errores costosos con esta guía

- ¿Por qué es importante la aplicación al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio

- ¿Cómo difiere la distribución del calor entre los hornos mufla y los hornos de secado? Descubra información clave para su laboratorio