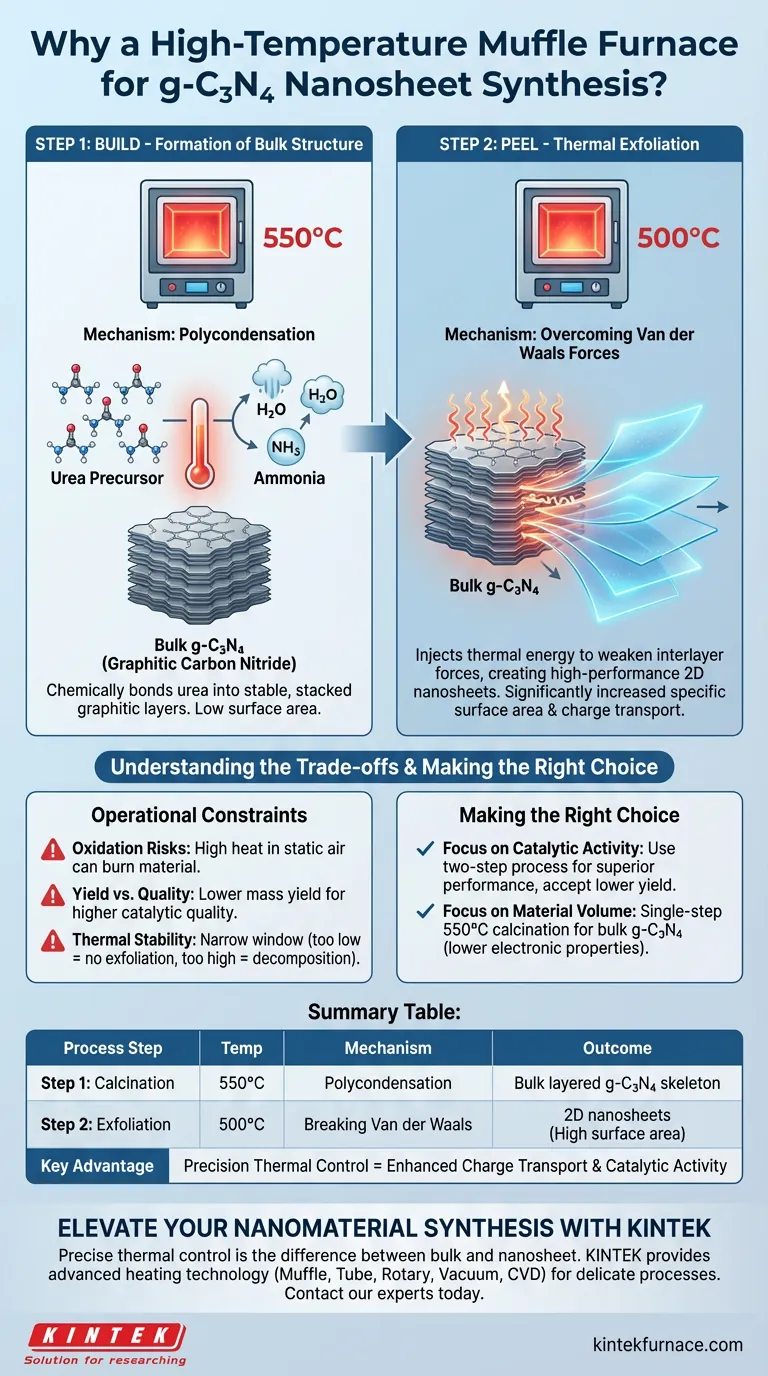

La función principal de un horno mufla de alta temperatura en este contexto es facilitar un mecanismo de "construcción y despegue" que transforma los precursores crudos en nanohojas 2D de alto rendimiento.

Específicamente, el horno crea un entorno térmico estable para dos fases distintas: primero, la unión química de la urea en una estructura laminar a granel a 550°C, y segundo, la exfoliación física de esas capas a 500°C para aumentar drásticamente el área superficial y la eficiencia del transporte de carga.

La idea central El tratamiento térmico de dos pasos utiliza el horno mufla no solo para la síntesis, sino para la modificación estructural. Al controlar con precisión la energía térmica, primero se impulsa la reacción química para crear un esqueleto gráfico, y luego se utiliza una fase de calentamiento secundaria para superar las fuerzas de van der Waals, adelgazando el material en nanohojas altamente activas.

Paso 1: Formación de la estructura a granel

La primera fase del proceso es estrictamente química. Se basa en el horno mufla para proporcionar un entorno de alta temperatura (típicamente 550°C) para facilitar la policondensación.

Creación del esqueleto

En esta etapa, el horno calienta el precursor (comúnmente urea) para inducir una reacción química. La energía térmica impulsa las moléculas precursoras a enlazarse, liberando amoníaco y otros gases.

La estructura resultante

Este proceso construye una estructura "a granel" de nitruro de carbono gráfico (g-C3N4). Este material está compuesto por capas apiladas, similar al grafito. Si bien es estable, esta forma a granel tiene un área superficial específica relativamente baja, lo que limita su rendimiento catalítico.

Paso 2: Exfoliación térmica

El segundo paso es la razón definitoria de la metodología de "dos pasos". El material se somete a un tratamiento térmico secundario, a menudo a una temperatura ligeramente inferior (500°C).

Superación de las fuerzas de van der Waals

Las capas en el g-C3N4 a granel están unidas por débiles fuerzas de van der Waals. El segundo tratamiento térmico inyecta suficiente energía térmica para debilitar y superar estas fuerzas sin descomponer las capas individuales.

El efecto de adelgazamiento

A medida que estas fuerzas interlaminares se rompen, la estructura a granel se "despega" o se exfolia. Esto transforma el material grueso y apilado en nanohojas 2D ultradelgadas.

Mejoras en el rendimiento

Este cambio estructural es fundamental para la funcionalidad. El proceso de adelgazamiento aumenta significativamente el área superficial específica, proporcionando más sitios activos para las reacciones. Además, la menor distancia de difusión en las nanohojas mejora la eficiencia del transporte de cargas fotogeneradas.

Comprender las compensaciones

Si bien el horno mufla de alta temperatura es eficaz para esta síntesis, es importante comprender las limitaciones operativas y los posibles inconvenientes.

Riesgos de oxidación

Los hornos mufla operan típicamente con aire estático. En un proceso de dos pasos, la exposición prolongada a calor elevado en un ambiente rico en oxígeno puede provocar una oxidación excesiva o la "quema" del material si la temperatura no se controla estrictamente.

Rendimiento frente a calidad

La exfoliación térmica es un proceso sustractivo. Si bien crea nanohojas de alta calidad, a menudo resulta en un rendimiento de masa menor en comparación con el material de partida a granel. Se intercambia la cantidad de material por una calidad catalítica significativamente mayor.

Estabilidad térmica

La ventana para la exfoliación es estrecha. Si la temperatura secundaria es demasiado baja (por ejemplo, <400°C), la exfoliación puede no ocurrir. Si es demasiado alta (acercándose al punto de descomposición), el propio marco gráfico puede colapsar.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un tratamiento térmico de dos pasos en un horno mufla depende de los requisitos específicos de su aplicación final.

- Si su enfoque principal es maximizar la actividad catalítica: Utilice el proceso de dos pasos para generar nanohojas, aceptando un menor rendimiento en aras de un transporte de carga y un área superficial superiores.

- Si su enfoque principal es el volumen de material: Una calcinación de un solo paso a 550°C es suficiente para producir g-C3N4 a granel, aunque carecerá de las propiedades electrónicas mejoradas de las nanohojas.

En última instancia, el horno mufla actúa como una herramienta de precisión que convierte la energía térmica en refinamiento estructural, transformando un compuesto químico estándar en un nanomaterial funcional de alto rendimiento.

Tabla resumen:

| Paso del proceso | Temperatura | Mecanismo principal | Resultado estructural |

|---|---|---|---|

| Paso 1: Calcinación | 550°C | Policondensación | Formación del esqueleto de g-C3N4 laminar a granel |

| Paso 2: Exfoliación | 500°C | Ruptura de fuerzas de van der Waals | Adelgazamiento en nanohojas 2D con alta área superficial |

| Ventaja clave | - | Control térmico de precisión | Transporte de carga y actividad catalítica mejorados |

Mejora tu síntesis de nanomateriales con KINTEK

El control térmico preciso es la diferencia entre un material a granel y una nanohoja 2D de alto rendimiento. KINTEK proporciona la tecnología de calentamiento avanzada necesaria para dominar procesos delicados como la exfoliación térmica y la policondensación.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para satisfacer sus necesidades específicas de investigación o producción. Ya sea que esté optimizando los rendimientos de g-C3N4 o desarrollando catalizadores de próxima generación, nuestros hornos de alta temperatura brindan la uniformidad y estabilidad que sus materiales exigen.

¿Listo para refinar sus resultados? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Qiuyu Chen, Rongzhi Chen. Facilitated Unidirectional Electron Transmission by Ru Nano Particulars Distribution on MXene Mo2C@g-C3N4 Heterostructures for Enhanced Photocatalytic H2 Evolution. DOI: 10.3390/molecules29071684

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se controla la temperatura en un horno de mufla? Consiga un calentamiento de precisión para su laboratorio

- ¿Cuál es el papel de un horno de caja de alta temperatura en la calcinación de ganga de carbón? Desbloquea una alta actividad puzolánica

- ¿Cómo fortalece un horno de tratamiento térmico de precisión los compuestos 2024Al/Gr/SiC? Desbloquee el rendimiento avanzado de los materiales

- ¿Qué es un horno mufla y cuál es su propósito principal? Descubra la calefacción de precisión para resultados puros

- ¿Cómo afecta el sinterizado a alta temperatura a las cerámicas de esquisto? Mejore la resistencia con hornos de cámara eléctrica

- ¿Cuáles son los beneficios de usar un horno de mufla? Consigue un calentamiento preciso y sin contaminación para tu laboratorio

- ¿Qué papel juega un horno mufla de alta temperatura en la electrodeposición de hierro de alta pureza? Logre precisión

- ¿Cuáles son las funciones principales de los hornos de secado y los hornos mufla? Diferencias clave para la eficiencia del laboratorio