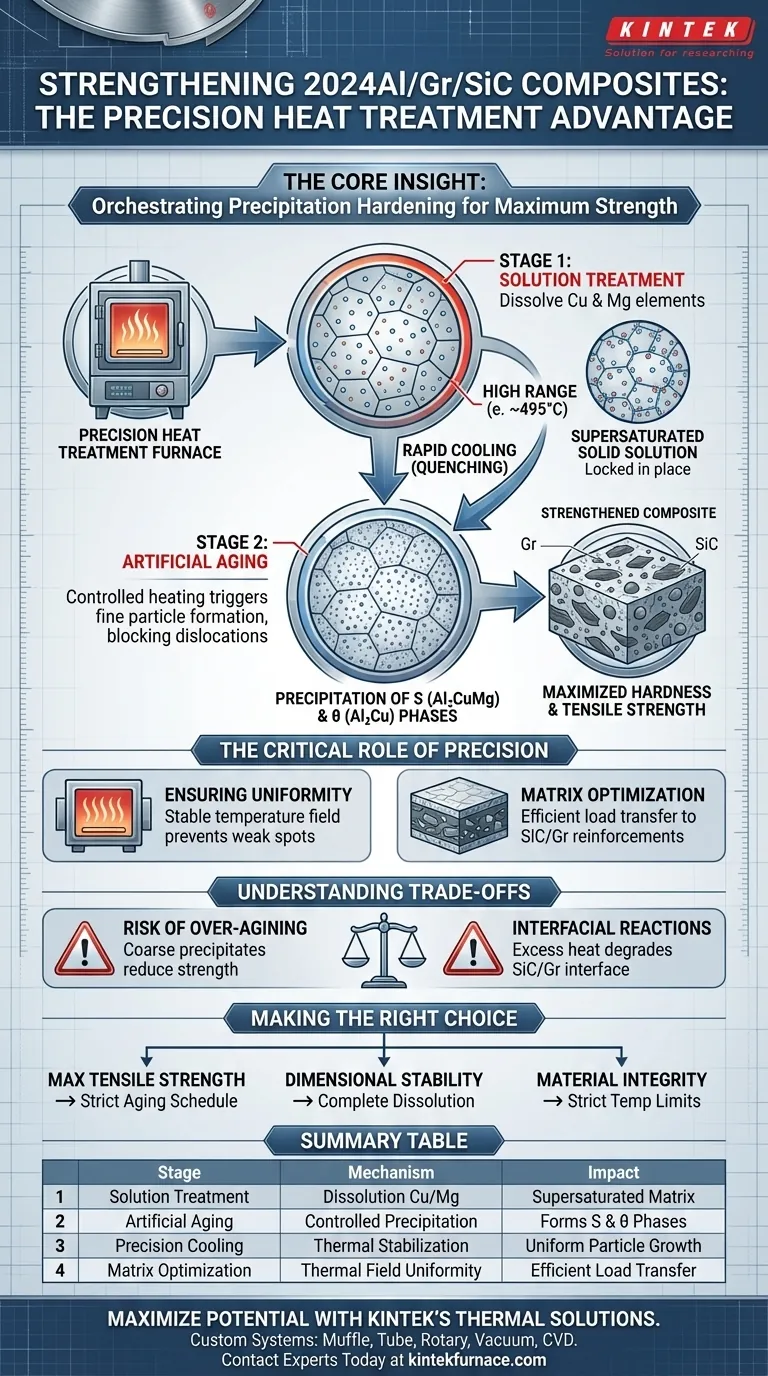

Un horno de tratamiento térmico de precisión fortalece los compuestos 2024Al/Gr/SiC al orquestar el proceso metalúrgico del endurecimiento por precipitación. Específicamente, permite un ciclo térmico de dos pasos —tratamiento de solubilización seguido de envejecimiento artificial— que modifica la matriz de aluminio a nivel microscópico.

La Perspectiva Clave El horno no se limita a calentar el material; controla con precisión el entorno térmico para disolver los elementos de aleación y, posteriormente, precipitar finas partículas de fortalecimiento. Esto optimiza las propiedades mecánicas del compuesto, maximizando específicamente la dureza y la resistencia a la tracción a través de la formación de las fases S y theta.

El Mecanismo: Endurecimiento por Precipitación

Tratamiento de Solubilización

El primer paso crítico realizado en el horno es el tratamiento de solubilización. El compuesto se calienta a un rango de temperatura específico para permitir que los elementos de aleación (principalmente Cobre y Magnesio en el aluminio 2024) se disuelvan completamente en la matriz de aluminio.

Creación de una Solución Sobresaturada

Una vez disueltos los elementos, el material se enfría. Esto bloquea los elementos de aleación en una solución sólida "sobresaturada" inestable, creando la base necesaria para el fortalecimiento.

Envejecimiento Artificial

El horno facilita luego el envejecimiento artificial, donde el material se mantiene a una temperatura elevada pero más baja. Este recalentamiento controlado desencadena la precipitación de los elementos disueltos en partículas finas y dispersas a lo largo de la matriz.

Formación de Fases de Fortalecimiento

Según la referencia principal, este proceso promueve específicamente la precipitación de la fase S (Al2CuMg) y la fase theta (Al2Cu). Estos precipitados microscópicos actúan como obstáculos para el movimiento de dislocaciones dentro del metal, aumentando directamente la dureza y la resistencia a la tracción del material.

El Papel Crítico de la Precisión

Garantizar la Uniformidad

Un horno de precisión proporciona un campo de temperatura estable y uniforme. Esta uniformidad es vital para garantizar que las fases de fortalecimiento precipiten de manera uniforme en toda la pieza compuesta, evitando puntos débiles o zonas frágiles.

Optimización de la Matriz

Al controlar con precisión la temperatura de calentamiento y el tiempo de mantenimiento, el horno optimiza la propia matriz de aluminio. Esta mejora de la matriz es esencial para soportar los refuerzos rígidos (Grafito y SiC), asegurando que la carga se transfiera eficazmente entre la aleación más blanda y las partículas cerámicas duras.

Comprender las Compensaciones

El Riesgo de Sobre-envejecimiento

Si bien el tratamiento térmico aumenta significativamente la resistencia, se requiere precisión para evitar el "sobre-envejecimiento". Si la temperatura del horno es demasiado alta o el tiempo de mantenimiento es demasiado prolongado, los precipitados pueden volverse gruesos (crecer demasiado), lo que en realidad reduce la resistencia y la dureza del material.

Reacciones Interfaciales

En compuestos que contienen Carburo de Silicio (SiC) y Grafito (Gr), temperaturas excesivas pueden desencadenar reacciones químicas dañinas en la interfaz entre el aluminio y los refuerzos. El control preciso de la temperatura limita estas reacciones, evitando la degradación de la integridad estructural del material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los compuestos 2024Al/Gr/SiC, alinee su estrategia de tratamiento térmico con sus requisitos mecánicos específicos:

- Si su enfoque principal es la Resistencia Máxima a la Tracción: Priorice un programa estricto de envejecimiento artificial para maximizar la densidad de precipitados finos de fase S y fase theta.

- Si su enfoque principal es la Estabilidad Dimensional: Asegúrese de que la fase de tratamiento de solubilización logre la disolución completa de los elementos de aleación para evitar la liberación de tensiones desigual más adelante.

- Si su enfoque principal es la Integridad del Material: utilice límites estrictos de temperatura superior para prevenir reacciones interfaciales entre la matriz de aluminio y los refuerzos de grafito/SiC.

La precisión en el procesamiento térmico no es solo un paso de fabricación; es el factor determinante para desbloquear el rendimiento teórico de su material compuesto.

Tabla Resumen:

| Etapa de Tratamiento Térmico | Mecanismo del Proceso | Impacto en el Compuesto 2024Al/Gr/SiC |

|---|---|---|

| Tratamiento de Solubilización | Disolución de Cu y Mg | Crea una matriz de solución sólida sobresaturada. |

| Envejecimiento Artificial | Precipitación controlada | Forma fases S (Al2CuMg) y theta (Al2Cu) para el endurecimiento. |

| Enfriamiento de Precisión | Estabilización térmica | Fija los elementos de aleación inestables para un crecimiento uniforme de las partículas. |

| Optimización de la Matriz | Uniformidad del campo térmico | Asegura una transferencia de carga eficiente entre la aleación y los refuerzos de SiC/Gr. |

Maximice el Potencial de sus Compuestos Avanzados

Desbloquee la máxima resistencia mecánica de sus materiales 2024Al/Gr/SiC con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta precisión, todos totalmente personalizables para cumplir con sus ciclos de tratamiento térmico específicos. Ya sea que su objetivo sea la máxima resistencia a la tracción o la prevención de reacciones interfaciales, nuestros hornos de alta temperatura de laboratorio brindan el control de temperatura uniforme esencial para el endurecimiento por precipitación complejo.

¿Listo para mejorar su ciencia de materiales? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades únicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en los catalizadores derivados de LDH? Desbloquee la síntesis de catalizadores de alto rendimiento

- ¿Cuál es la función de un horno mufla industrial en la conversión de microalgas en nanomateriales de óxido de cobalto?

- ¿Cuáles son las aplicaciones comunes de los hornos de sobremesa? Desbloquee la precisión en la ciencia de materiales y más

- ¿Cuál es la diferencia entre un horno de mufla y un horno de retorta? Elija el horno con atmósfera controlada adecuado

- ¿Qué papel juega un horno eléctrico de alta temperatura en la conversión de caolín crudo en metacaolín? Guía de expertos

- ¿Cuáles son las funciones principales de los hornos de mufla? Consiga un calentamiento limpio y uniforme para sus materiales

- ¿Por qué el horno mufla eléctrico se considera una herramienta multifuncional? Descubra soluciones versátiles de alta temperatura

- ¿Cómo contribuye un horno de resistencia tipo caja a alta temperatura a la homogeneización del acero TWIP? Maestría en Uniformidad Química