Un horno mufla eléctrico se gana su reputación como herramienta multifuncional porque proporciona un ambiente de alta temperatura precisamente controlado, adecuado para una amplia gama de tareas de procesamiento de materiales y química analítica. Su diseño central le permite realizar funciones desde alterar las propiedades físicas de los metales hasta preparar muestras para análisis elemental, lo que lo convierte en un instrumento indispensable en laboratorios y entornos industriales.

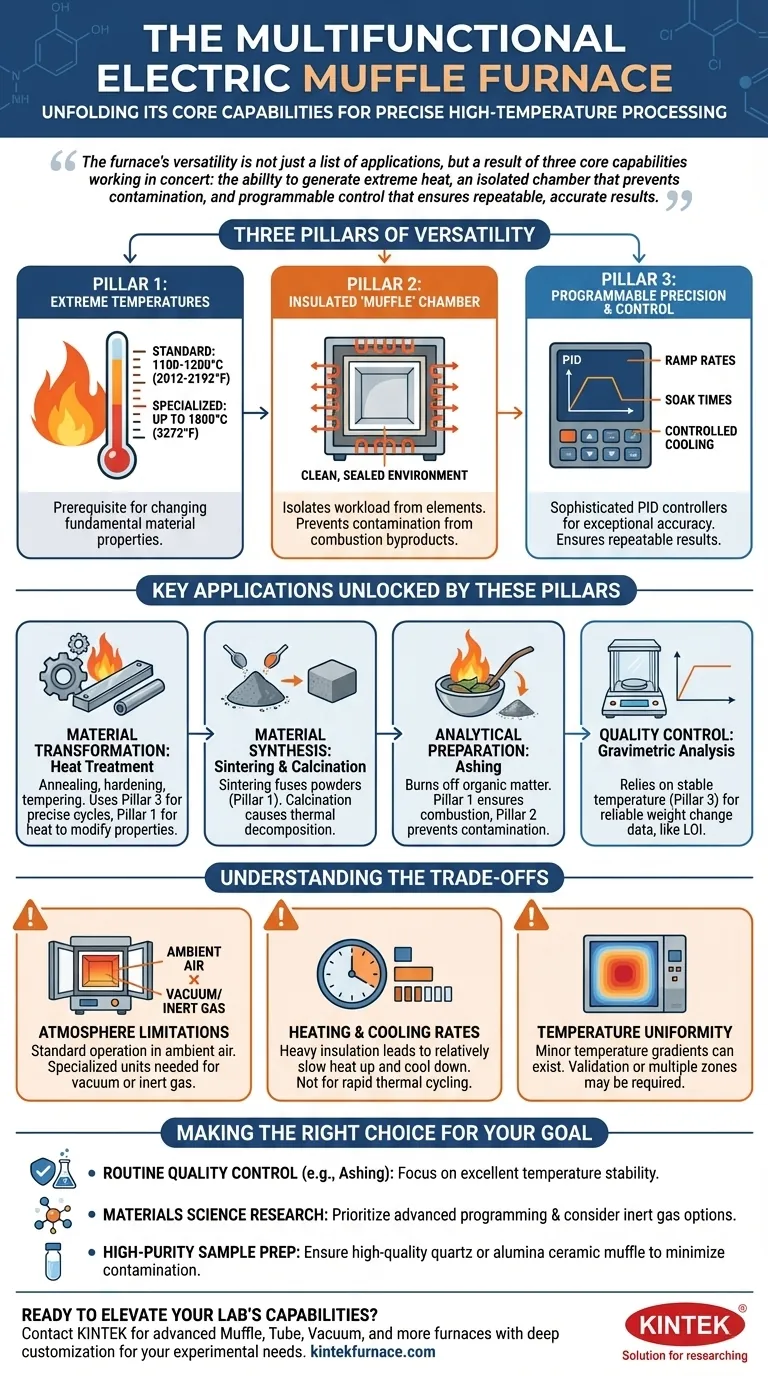

La versatilidad del horno no es solo una lista de aplicaciones, sino el resultado de tres capacidades principales que funcionan en conjunto: la capacidad de generar calor extremo, una cámara aislada que previene la contaminación y un control programable que garantiza resultados precisos y repetibles.

Los Tres Pilares de la Versatilidad

El poder de un horno mufla proviene de la integración de tres principios de diseño fundamentales. Comprender estos pilares revela por qué es mucho más que un simple horno.

Pilar 1: Alcanzar Temperaturas Extremas

La función principal de un horno mufla es generar calor significativo, con la mayoría de los modelos estándar alcanzando 1100-1200 °C (2012-2192 °F). Las unidades especializadas pueden incluso superar los 1800 °C (3272 °F).

Esta capacidad de producir y mantener altas temperaturas es el requisito previo para aplicaciones que implican cambiar el estado físico o químico fundamental de un material.

Pilar 2: La Cámara 'Mufla' Aislada

El nombre "horno mufla" proviene de su característica clave: la mufla, una cámara cerámica refractaria que aísla la carga de los elementos calefactores.

Esto crea un ambiente limpio y sellado. Evita el contacto directo con las bobinas de calentamiento y protege la muestra de cualquier subproducto gaseoso de la combustión, lo cual es fundamental para prevenir la contaminación durante procedimientos analíticos sensibles.

Pilar 3: Precisión y Control Programables

Los hornos modernos utilizan sofisticados controladores PID (Proporcional-Integral-Derivativo) para gestionar la temperatura con una precisión excepcional.

Los usuarios pueden programar ciclos de calentamiento complejos, incluyendo velocidades de rampa específicas (qué tan rápido se calienta), tiempos de remojo (cuánto tiempo mantiene una temperatura) y enfriamiento controlado. Este nivel de precisión transforma el horno de un calentador de fuerza bruta en un instrumento científico finamente ajustado.

Aplicaciones Clave Desbloqueadas por Estos Pilares

La combinación de alto calor, aislamiento y precisión desbloquea una vasta gama de procesos en diferentes campos.

Transformación de Materiales: Tratamiento Térmico

Aplicaciones como el recocido, el endurecimiento y el templado se basan en ciclos de temperatura precisos (Pilar 3) para alterar la microestructura de metales y aleaciones. El alto calor (Pilar 1) permite estos cambios, modificando propiedades como la dureza y la ductilidad.

Síntesis de Materiales: Sinterización y Calcinación

La sinterización utiliza alto calor (Pilar 1) para fusionar polvos en una masa sólida sin derretirlos, un paso clave en la creación de cerámicas y ciertas piezas metálicas. La calcinación utiliza calor para causar descomposición térmica, a menudo para crear óxidos a partir de carbonatos.

Preparación Analítica: Incineración

La incineración (ashing) es una técnica analítica común que implica calentar una muestra para quemar toda la materia orgánica, dejando solo las cenizas inorgánicas para su análisis.

La alta temperatura del horno (Pilar 1) asegura una combustión completa, mientras que la mufla aislada (Pilar 2) evita que los contaminantes distorsionen la medición final del peso.

Control de Calidad: Análisis Gravimétrico

Similar a la incineración, la pérdida por ignición (LOI) y otros métodos de análisis gravimétrico dependen de la capacidad del horno para mantener una temperatura precisa y estable (Pilar 3). Esto asegura que cualquier cambio de peso se deba únicamente al proceso deseado, lo que lleva a datos de control de calidad fiables.

Entendiendo las Ventajas y Desventajas

Aunque es muy versátil, el horno mufla no está exento de limitaciones. La objetividad requiere reconocerlas.

Limitaciones de la Atmósfera

Un horno mufla estándar funciona en una atmósfera de aire ambiente. Para procesos que requieren un vacío o un ambiente de gas inerte (como nitrógeno o argón) para prevenir la oxidación, es necesario un horno especialmente diseñado y más costoso.

Velocidades de Calentamiento y Enfriamiento

El aislamiento pesado que permite que un horno alcance y mantenga temperaturas extremas también significa que se calienta y enfría relativamente lento. Esto lo hace inadecuado para aplicaciones que requieren ciclos térmicos rápidos.

Uniformidad de la Temperatura

Aunque los controladores ofrecen lecturas precisas en el termopar, pueden existir pequeñas gradientes de temperatura en la cámara. Para procesos excepcionalmente sensibles donde la uniformidad es primordial, puede ser necesaria la validación o el uso de un horno con múltiples zonas de calentamiento.

Tomando la Decisión Correcta para su Objetivo

El "mejor" uso de un horno mufla depende completamente de su objetivo.

- Si su enfoque principal es el control de calidad rutinario (como la incineración): Un horno estándar y fiable con excelente estabilidad de temperatura es su requisito más crítico.

- Si su enfoque principal es la investigación en ciencia de materiales: Priorice un horno con programación avanzada para ciclos de calor complejos y considere un modelo con una toma opcional para gas inerte.

- Si su enfoque principal es la preparación de muestras de alta pureza: Asegúrese de que el horno utilice una mufla cerámica de cuarzo o alúmina de alta calidad para minimizar cualquier posible contaminación de la muestra.

Al comprender sus principios fundamentales, puede aprovechar el horno mufla como una herramienta potente y adaptable para casi cualquier desafío de alta temperatura.

Tabla Resumen:

| Característica | Beneficio | Aplicaciones Clave |

|---|---|---|

| Temperaturas Extremas (hasta 1800°C) | Permite la transformación y síntesis de materiales | Tratamiento térmico, sinterización, calcinación |

| Cámara Mufla Aislada | Previene la contaminación para resultados puros | Incineración, análisis gravimétrico |

| Control PID Programable | Asegura procesos repetibles y precisos | Ciclos de calentamiento complejos, control de calidad |

¿Listo para elevar las capacidades de su laboratorio con un horno de alta temperatura personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la precisión. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón