En esencia, los hornos de sobremesa son hornos compactos de alta temperatura utilizados en campos científicos e industriales para alterar fundamentalmente las propiedades de los materiales. Sus aplicaciones van desde la investigación en ciencia de materiales y la metalurgia hasta la fabricación de joyas y la remediación ambiental, lo que permite procesos térmicos precisos como el recocido, la sinterización y las pruebas térmicas en un dispositivo de tamaño reducido.

La función principal de un horno de sobremesa es proporcionar un ambiente controlado de alto calor. Esta capacidad no se trata solo de calentar cosas; se trata de permitir transformaciones químicas y físicas específicas en los materiales, lo que lo convierte en una herramienta fundamental para la innovación y la producción.

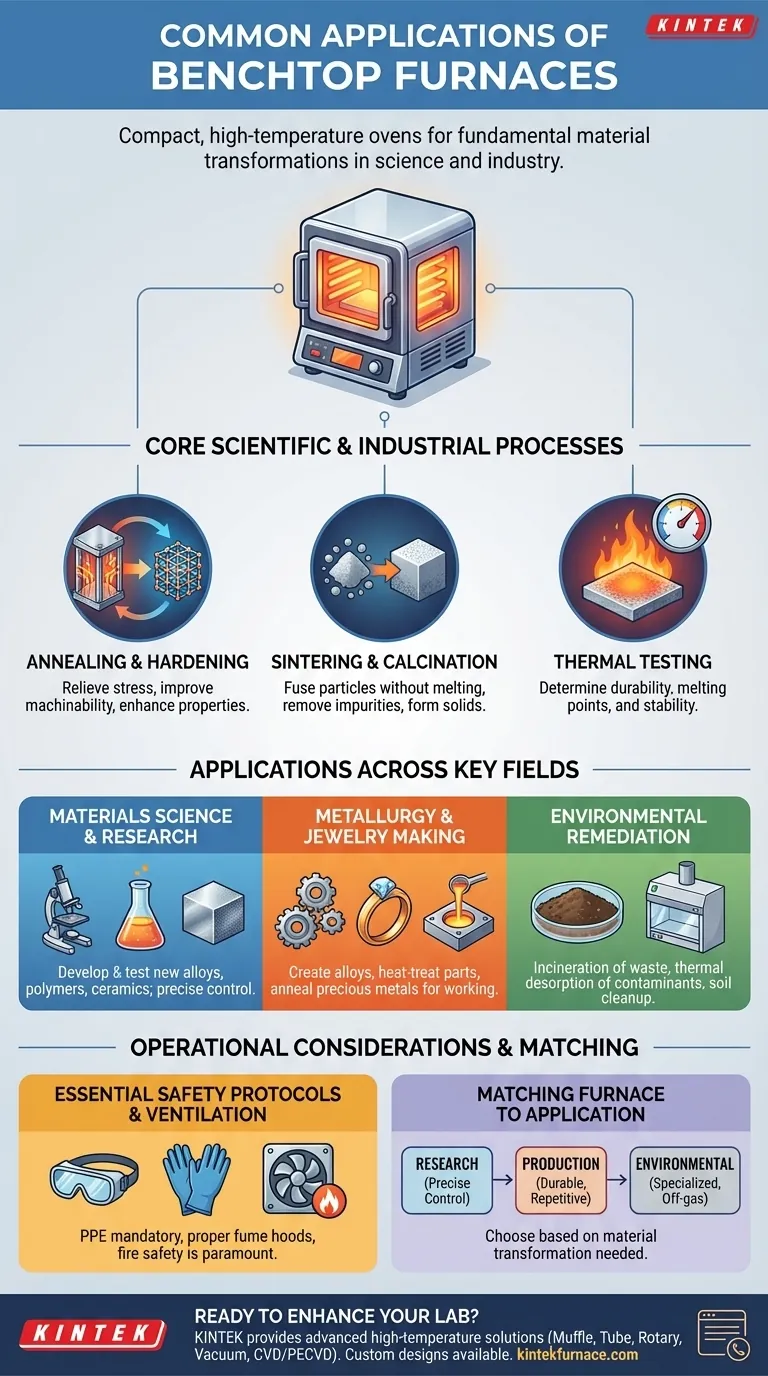

Procesos científicos e industriales clave

La versatilidad de un horno de sobremesa se deriva de su capacidad para ejecutar varios procesos térmicos fundamentales con alta precisión. Comprender estos procesos es clave para comprender sus aplicaciones.

Recocido y endurecimiento

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para hacerlo más dúctil y menos duro. El material se calienta por encima de su temperatura de recristalización, se mantiene allí durante un tiempo específico y luego se enfría lentamente.

Este proceso es fundamental para aliviar las tensiones internas, mejorar la maquinabilidad y aumentar la conductividad eléctrica en metales y aleaciones.

Sinterización y calcinación

La sinterización utiliza calor para fusionar partículas sin derretirlas, formando una masa sólida y coherente. Esto es fundamental en la creación de cerámicas, componentes metálicos a partir de polvos (metalurgia de polvos) y otros materiales compuestos.

La calcinación implica calentar un material a alta temperatura en ausencia de aire para provocar una descomposición térmica o una transición de fase. Este proceso se utiliza a menudo para eliminar impurezas o crear materiales más estables y reactivos para uso industrial.

Pruebas térmicas

Los investigadores utilizan hornos de sobremesa para someter materiales a temperaturas extremas y observar su respuesta. Esta prueba térmica es vital para determinar la durabilidad, el punto de fusión y la estabilidad de un material en condiciones adversas.

Estos datos son cruciales para desarrollar nuevas aleaciones, polímeros y cerámicas para aplicaciones exigentes en el sector aeroespacial, automotriz y electrónico.

Aplicaciones en campos clave

Estos procesos centrales encuentran aplicación en una amplia gama de campos profesionales, cada uno de los cuales aprovecha el entorno controlado del horno para objetivos específicos.

Ciencia e investigación de materiales

En los laboratorios, los hornos de sobremesa son herramientas indispensables para desarrollar y probar nuevos materiales. Los investigadores pueden controlar con precisión los ciclos de calentamiento y enfriamiento para estudiar el comportamiento de los materiales y crear sustancias novedosas con las propiedades deseadas.

Metalurgia y fabricación de joyas

Los metalúrgicos utilizan estos hornos para crear aleaciones, tratar térmicamente pequeñas piezas metálicas y realizar análisis de fallas. De manera similar, los joyeros confían en ellos para el recocido de metales preciosos para hacerlos trabajables, así como para la fundición y la soldadura.

Remediación ambiental

Los hornos de sobremesa especializados desempeñan un papel en la limpieza ambiental. Se pueden utilizar para la incineración de pequeños lotes de residuos peligrosos o la desorción térmica de contaminantes de muestras de suelo, restaurando la calidad del suelo a escala de laboratorio.

También se utilizan para mejorar los minerales de fosfato calentándolos para aumentar su pureza, lo cual es esencial para producir fertilizantes eficaces.

Consideraciones operativas

Aunque es increíblemente útil, operar un horno de alta temperatura requiere un estricto compromiso con los protocolos de seguridad. El uso indebido puede provocar lesiones personales graves y daños al equipo.

Protocolos de seguridad esenciales

Los usuarios deben recibir capacitación sobre el tipo de horno específico y sus peligros asociados. Seguir los protocolos de seguridad establecidos no es opcional.

Esto incluye usar siempre el Equipo de Protección Personal (EPP) adecuado, como guantes resistentes al calor, gafas de seguridad y vestimenta de laboratorio adecuada.

Garantizar una ventilación adecuada

Muchos procesos térmicos pueden liberar humos nocivos o gases volátiles. El horno debe operarse en un área bien ventilada, a menudo bajo una campana extractora, para evitar la acumulación de gases tóxicos o inflamables.

La seguridad contra incendios también es primordial. Un extintor de incendios adecuado debe ser accesible y el área alrededor del horno debe estar libre de todos los materiales inflamables.

Adaptar el horno a su aplicación

Elegir el enfoque correcto depende completamente de su objetivo final. El horno es una herramienta, y su aplicación debe coincidir con la transformación de material específica que necesita lograr.

- Si su objetivo principal es la investigación de materiales: Necesita un horno capaz de un control preciso de la temperatura y ciclos programables de calentamiento/enfriamiento para pruebas y desarrollo.

- Si su objetivo principal es la producción a pequeña escala (por ejemplo, joyería): Necesita un horno duradero diseñado para procesos repetitivos como el recocido, la fundición y el endurecimiento de metales específicos.

- Si su objetivo principal es el análisis ambiental: Necesita un horno especializado equipado para procesos como la incineración o la desorción térmica, a menudo con gestión de gases de escape integrada.

En última instancia, un horno de sobremesa le permite controlar con precisión las propiedades fundamentales de los materiales.

Tabla resumen:

| Campo de aplicación | Procesos clave | Usos típicos |

|---|---|---|

| Ciencia de Materiales | Recocido, Sinterización, Pruebas Térmicas | Investigación y desarrollo de nuevos materiales |

| Metalurgia y Joyería | Recocido, Endurecimiento, Fundición | Tratamiento térmico de metales, creación de aleaciones, fabricación de joyas |

| Remediación Ambiental | Incineración, Desorción Térmica | Tratamiento de residuos peligrosos, descontaminación de suelos |

¿Listo para mejorar las capacidades de su laboratorio con un horno de sobremesa personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con una fuerte personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que esté en la ciencia de materiales, la metalurgia o el trabajo ambiental, podemos ayudarlo a lograr procesos térmicos precisos de manera eficiente. Contáctenos hoy para discutir cómo nuestros hornos pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores