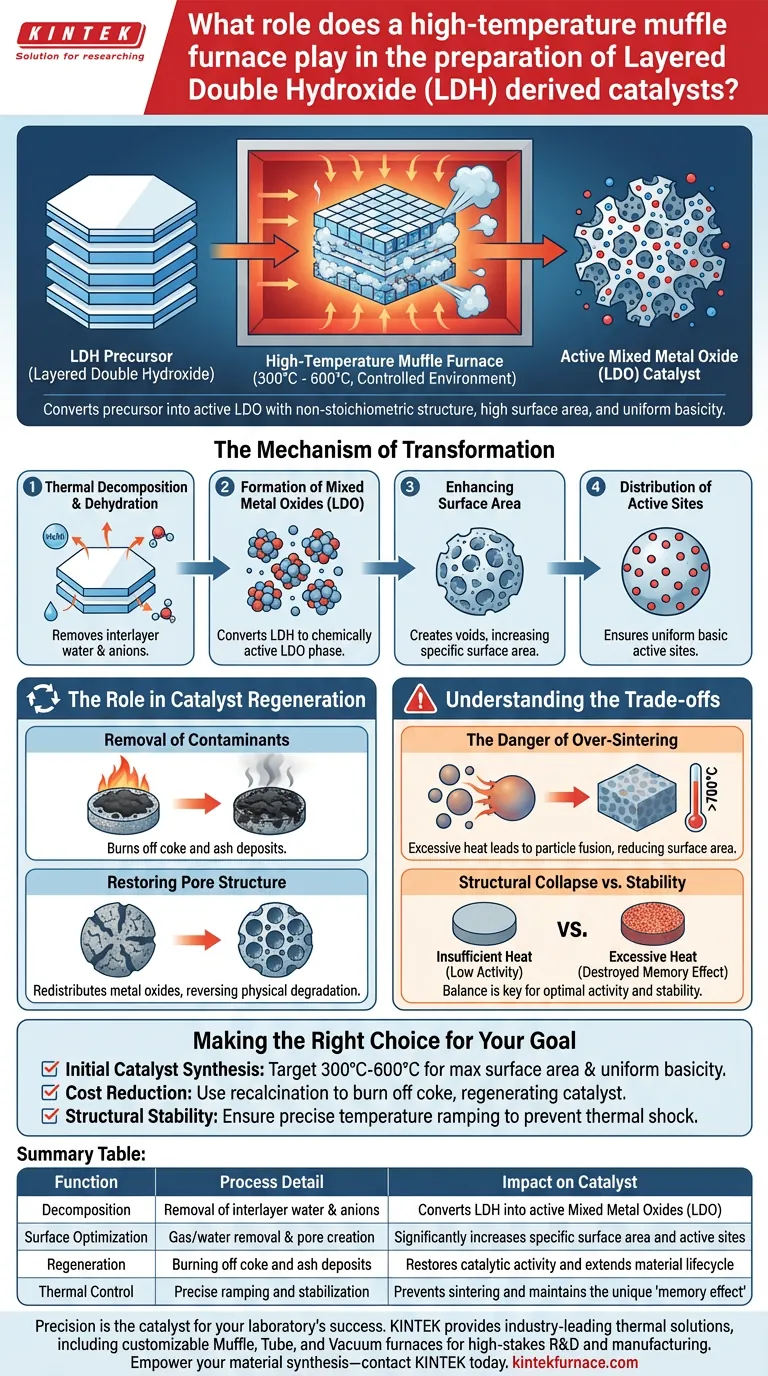

Un horno mufla de alta temperatura sirve como el instrumento principal para transformar los precursores de Hidróxido Doble Laminares (LDH) en catalizadores activos de Óxido Metálico Mixto (LDO).

Al proporcionar un entorno térmico estrictamente controlado, típicamente entre 300°C y 600°C, el horno impulsa el proceso de calcinación. Este tratamiento térmico es esencial para descomponer el material precursor, eliminar el agua estructural y los aniones, y estabilizar los sitios activos requeridos para las reacciones catalíticas.

El horno mufla no simplemente seca el material; altera fundamentalmente su arquitectura química. Convierte el precursor en una estructura no estequiométrica con alta área superficial específica y basicidad uniformemente distribuida, que son las características definitorias de un catalizador derivado de LDH eficaz.

El Mecanismo de Transformación

Descomposición Térmica y Deshidratación

La función principal del horno es inducir la descomposición térmica. A medida que aumenta la temperatura, el horno expulsa las moléculas de agua interlaminares (deshidratación) y descompone los aniones que residen entre las capas estructurales.

Formación de Óxidos Metálicos Mixtos (LDO)

Esta descomposición convierte la estructura LDH original en un Óxido Metálico Mixto (LDO). Esta transformación de fase es crítica porque el LDO resultante posee una estructura no estequiométrica, que es químicamente más activa que el precursor estable.

Mejora del Área Superficial

La eliminación de gases y agua durante la calcinación crea vacíos dentro del material. Este proceso aumenta significativamente el área superficial específica del catalizador, proporcionando más puntos de contacto para los reactivos durante los procesos químicos posteriores.

Distribución de Sitios Activos

El horno asegura la distribución uniforme de sitios básicos activos. Un entorno térmico constante previene "puntos calientes" durante la síntesis, asegurando que la actividad catalítica sea homogénea en todo el lote de material.

El Papel en la Regeneración de Catalizadores

Eliminación de Contaminantes

Más allá de la síntesis inicial, el horno mufla es vital para reciclar catalizadores utilizados en procesos como la conversión de biomasa. Proporciona el calor necesario para quemar depósitos de coque (deposición de carbono) y cenizas que se acumulan en la superficie del catalizador y bloquean los sitios activos.

Restauración de la Estructura de Poros

La recalcinación en el horno permite la redistribución de los óxidos metálicos. Esto restaura efectivamente la estructura de poros del catalizador, revirtiendo la degradación física que ocurre durante la operación y extendiendo el ciclo de vida del material.

Comprendiendo las Compensaciones

El Peligro de la Sobresinterización

Si bien las altas temperaturas son necesarias para la activación, el calor excesivo puede ser perjudicial. Si la temperatura del horno excede el rango óptimo (a menudo por encima de 600°C-700°C para ciertos tipos de LDH), el material puede sufrir sinterización.

Pérdida de Área Superficial

La sinterización hace que las partículas activas se fusionen, provocando el colapso de la estructura porosa. Esto reduce drásticamente el área superficial específica y, en consecuencia, la eficiencia catalítica.

Colapso Estructural vs. Estabilidad

Existe un delicado equilibrio entre estabilizar la estructura y destruirla. El calor insuficiente no elimina todos los aniones, lo que lleva a una baja actividad, mientras que el calor excesivo destruye el "efecto memoria" y la basicidad únicos de la estructura LDO.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno mufla en la preparación de catalizadores LDH, considere su objetivo específico:

- Si su enfoque principal es la Síntesis Inicial del Catalizador: Apunte al rango de 300°C a 600°C para maximizar el área superficial y crear sitios básicos uniformes sin inducir sinterización.

- Si su enfoque principal es la Reducción de Costos: Utilice el horno para la recalcinación para quemar depósitos de coque, regenerando el catalizador para múltiples ciclos operativos.

- Si su enfoque principal es la Estabilidad Estructural: Asegure una rampa de temperatura precisa para prevenir el choque térmico, que puede causar descamación o desactivación de la superficie del catalizador.

El horno mufla es la herramienta que cierra la brecha entre un precursor químicamente inerte y un catalizador de grado industrial altamente activo.

Tabla Resumen:

| Función | Detalle del Proceso | Impacto en el Catalizador |

|---|---|---|

| Descomposición | Eliminación de agua interlaminares y aniones | Convierte LDH en Óxidos Metálicos Mixtos (LDO) activos |

| Optimización de Superficie | Eliminación de gas/agua y creación de poros | Aumenta significativamente el área superficial específica y los sitios activos |

| Regeneración | Quema de depósitos de coque y cenizas | Restaura la actividad catalítica y extiende el ciclo de vida del material |

| Control Térmico | Rampas y estabilización precisas | Previene la sinterización y mantiene el 'efecto memoria' único |

La precisión es el catalizador para el éxito de su laboratorio. KINTEK proporciona soluciones térmicas líderes en la industria, incluyendo hornos Mufla, de Tubo y de Vacío personalizables diseñados específicamente para I+D y fabricación de alto riesgo. Nuestros sistemas garantizan una distribución uniforme del calor y un control preciso de la temperatura, esenciales para lograr la calcinación perfecta de precursores LDH sin el riesgo de sinterización. Potencie la síntesis de sus materiales: contacte a KINTEK hoy mismo para una consulta experta.

Guía Visual

Referencias

- Sivashunmugam Sankaranarayanan, Wangyun Won. Catalytic pyrolysis of biomass to produce bio‐oil using layered double hydroxides (<scp>LDH</scp>)‐derived materials. DOI: 10.1111/gcbb.13124

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo garantiza un horno de sinterización con control preciso de temperatura la calidad estructural de los compuestos de PTFE/Fe2O3?

- ¿Cuáles son algunas aplicaciones de los hornos de mufla? Descubra calor limpio y controlado para su laboratorio

- ¿Cuál es el papel de un horno mufla de laboratorio en el pretratamiento de la ilmenita? Optimización de la Activación Térmica a 950 °C

- ¿Qué es un horno de caja y cuáles son sus otros nombres? Descubra sus usos y beneficios clave

- ¿Por qué los hornos de crisol son ideales para operaciones a pequeña escala? Maximice la eficiencia en su taller

- ¿Qué medidas de seguridad eléctrica se requieren para un horno mufla? Pasos esenciales para prevenir descargas eléctricas e incendios

- ¿Cuáles son las especificaciones estándar de los hornos de caja? Consiga un calor fiable y uniforme para su laboratorio

- ¿Qué papel juega un horno mufla de alta temperatura en la precalcinación de cerámicas PZT? Guía esencial de síntesis