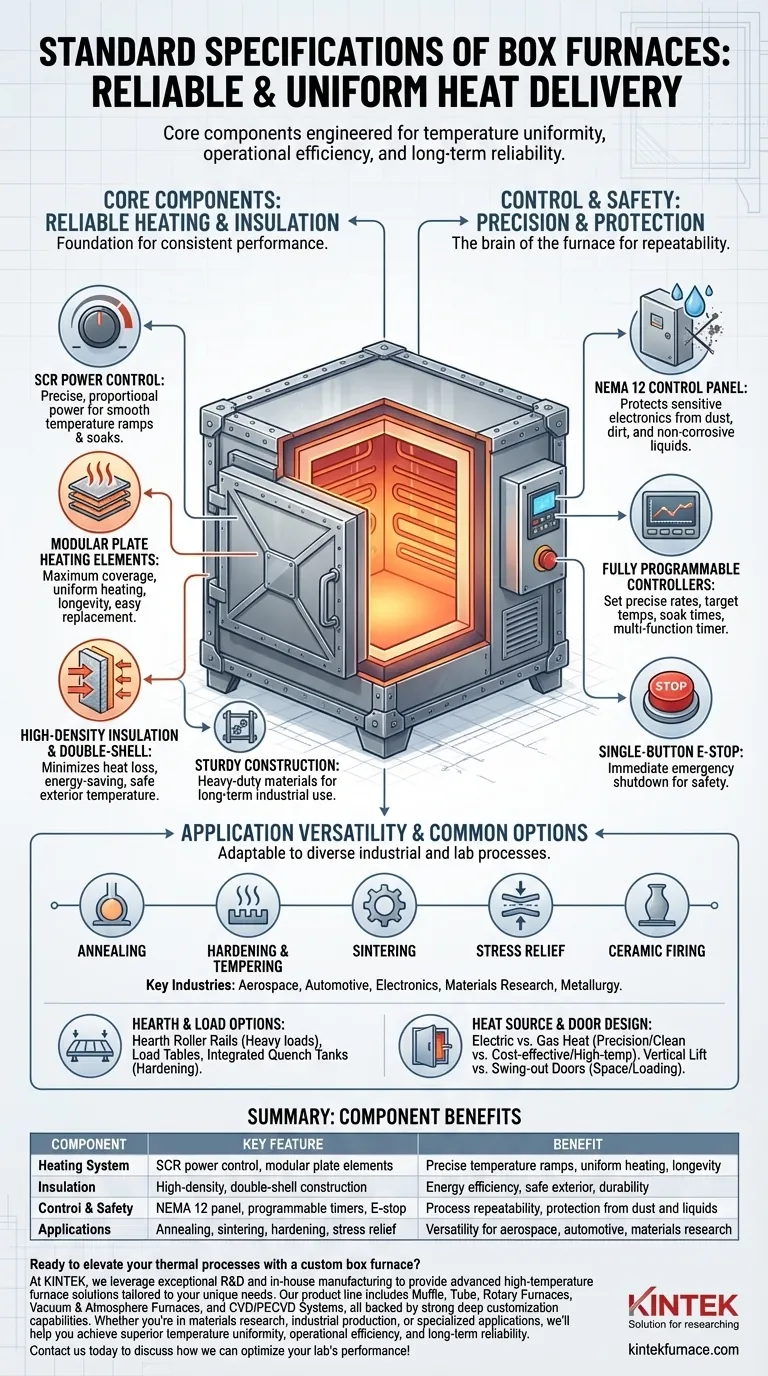

En esencia, los hornos de caja estándar están diseñados para proporcionar un calor fiable y uniforme dentro de un entorno controlado. Las especificaciones clave suelen incluir elementos calefactores eléctricos diseñados para una cobertura máxima, control de potencia preciso mediante SCR (Rectificador Controlado por Silicio), un panel de control clasificado NEMA 12, temporizadores programables y aislamiento de alta densidad para el ahorro de energía. Estos componentes trabajan juntos para garantizar un rendimiento constante para diversas aplicaciones industriales y de laboratorio.

La colección de "especificaciones estándar" no es solo una lista de características; es una filosofía de diseño centrada en lograr tres objetivos principales: uniformidad de la temperatura, eficiencia operativa y fiabilidad a largo plazo para procesos térmicos exigentes.

Componentes Centrales para una Calefacción Fiable

Comprender la función de cada componente estándar es clave para evaluar la idoneidad de un horno para su tarea específica. Estas características son la base de su rendimiento.

Sistema de Calefacción: Potencia y Uniformidad

El corazón de cualquier horno es su capacidad para generar y distribuir el calor de manera uniforme. Los diseños estándar priorizan esto a través de componentes cuidadosamente seleccionados.

Los elementos calefactores eléctricos están dispuestos para proporcionar la máxima cobertura de calor en toda la cámara, eliminando los puntos calientes y fríos que pueden comprometer los resultados.

Muchos hornos de alta calidad utilizan elementos calefactores de placa modular, conocidos por su longevidad y facilidad de reemplazo, lo que minimiza el tiempo de inactividad.

La potencia se gestiona mediante un sistema de control SCR. A diferencia de los controles simples de encendido/apagado, los SCR proporcionan una potencia totalmente proporcional, lo que permite rampas y tiempos de remojo de temperatura suaves y precisos, fundamentales para procesos sensibles.

Aislamiento y Construcción: Eficiencia y Durabilidad

La eficiencia y la vida útil de un horno están directamente relacionadas con su construcción física y su aislamiento.

Se utiliza aislamiento de alta densidad para el ahorro de energía para minimizar la pérdida de calor. Esto no solo reduce los costos operativos, sino que también garantiza que el exterior del horno se mantenga a una temperatura segura.

Los hornos modernos a menudo cuentan con una construcción de doble pared. Este diseño promueve la circulación de aire alrededor de la cámara interior, mejorando aún más la uniformidad de la temperatura y manteniendo fría la pared exterior.

Una construcción extra robusta con materiales de alta resistencia garantiza que el horno pueda soportar los rigores del uso industrial a largo plazo, desde el marco hasta los mecanismos de la puerta.

Control y Seguridad: Precisión y Protección

El sistema de control es el cerebro del horno, proporcionando la precisión y seguridad requeridas en entornos profesionales.

Un panel de control NEMA 12 es estándar por una razón. Este recinto protege los componentes eléctricos sensibles del polvo, la suciedad y los líquidos no corrosivos que gotean, comunes en entornos industriales.

Los controladores totalmente programables permiten a los usuarios configurar velocidades de calentamiento precisas, temperaturas objetivo, tiempos de remojo y velocidades de enfriamiento, asegurando la repetibilidad del proceso. Un temporizador electrónico multifunción es una parte clave de este paquete.

Se incluyen características de seguridad esenciales como un botón de parada de emergencia (E-stop) para apagar inmediatamente todas las operaciones en caso de emergencia.

Comprensión de la Versatilidad de la Aplicación

Los hornos de caja no son una solución única para todos; sus características estándar los hacen adaptables a una amplia gama de procesos térmicos en numerosas industrias.

Procesos Comunes Industriales y de Laboratorio

El control preciso de la temperatura y la naturaleza robusta de estos hornos los hacen ideales para aplicaciones como:

- Recocido (Annealing): Suavizar metales para mejorar la ductilidad y aliviar las tensiones internas.

- Temple y Revenido (Hardening & Tempering): Un proceso de dos pasos para aumentar la dureza del acero y luego reducir su fragilidad.

- Sinterización: Fusionar materiales en polvo mediante calor, común en metalurgia y cerámica.

- Alivio de tensiones (Stress Relief): Reducir las tensiones internas en una pieza causadas por procesos de fabricación como la soldadura o el mecanizado.

- Cocción de Cerámica (Ceramic Firing): Cocer arcilla, vidrio y esmaltes en entornos de laboratorio o artísticos.

Industrias Clave Atendidas

Debido a esta versatilidad, los hornos de caja son un elemento básico en sectores como la aeroespacial, la automotriz, la electrónica, la investigación de materiales y la metalurgia.

Opciones Comunes y Compensaciones

Si bien las especificaciones estándar proporcionan una base sólida, debe considerar las opciones y las compensaciones que adaptan el horno a su flujo de trabajo específico.

Personalización para su Proceso

Las características opcionales pueden mejorar drásticamente la eficiencia y ampliar la capacidad. Estas incluyen rieles de rodillos para el hogar para cargar fácilmente piezas pesadas, tanques de enfriamiento (quench tanks) integrados para procesos de endurecimiento y mesas de carga dedicadas.

Calefacción Eléctrica vs. Gas

Aunque la mayoría de los hornos de laboratorio y de precisión estándar son eléctricos, algunos modelos industriales ofrecen calefacción a gas totalmente proporcional. El gas puede ser más rentable para operaciones de alta temperatura a gran escala, pero el calor eléctrico generalmente proporciona un control de temperatura más fino y una atmósfera más limpia.

Evaluación del Diseño de la Puerta y el Hogar

Las puertas de los hornos suelen estar disponibles en configuraciones de levantamiento vertical o de apertura lateral (swing-out), una elección que depende del espacio disponible en el suelo y de los métodos de carga. El hogar en sí puede ser una superficie plana o presentar soportes de fundición de alta resistencia para soportar cargas pesadas o de forma inusual.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado depende totalmente de hacer coincidir sus capacidades con su aplicación principal.

- Si su enfoque principal es la investigación de materiales de alta precisión: Priorice los hornos con controladores programables avanzados, uniformidad de temperatura documentada y elementos calefactores eléctricos limpios.

- Si su enfoque principal es la producción industrial de gran volumen: Enfatice la construcción robusta, el aislamiento energéticamente eficiente y las opciones como los rodillos de hogar que mejoran el flujo de trabajo y la durabilidad.

- Si su enfoque principal es un proceso especializado como el endurecimiento o la sinterización: Evalúe la necesidad de equipo opcional como tanques de enfriamiento o los beneficios de un sistema a gas para su material específico.

En última instancia, comprender estas especificaciones estándar le permite ir más allá del marketing y seleccionar una herramienta verdaderamente diseñada para su trabajo.

Tabla de Resumen:

| Componente | Característica Clave | Beneficio |

|---|---|---|

| Sistema de Calefacción | Control de potencia SCR, elementos de placa modular | Rampas de temperatura precisas, calentamiento uniforme, longevidad |

| Aislamiento | Alta densidad, construcción de doble pared | Eficiencia energética, exterior seguro, durabilidad |

| Control y Seguridad | Panel NEMA 12, temporizadores programables, E-stop | Repetibilidad del proceso, protección contra polvo y líquidos |

| Aplicaciones | Recocido, sinterización, endurecimiento, alivio de tensiones | Versatilidad para investigación aeroespacial, automotriz y de materiales |

¿Listo para elevar sus procesos térmicos con un horno de caja personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en investigación de materiales, producción industrial o aplicaciones especializadas, le ayudaremos a lograr una uniformidad de temperatura superior, eficiencia operativa y fiabilidad a largo plazo. Contáctenos hoy para analizar cómo podemos optimizar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros