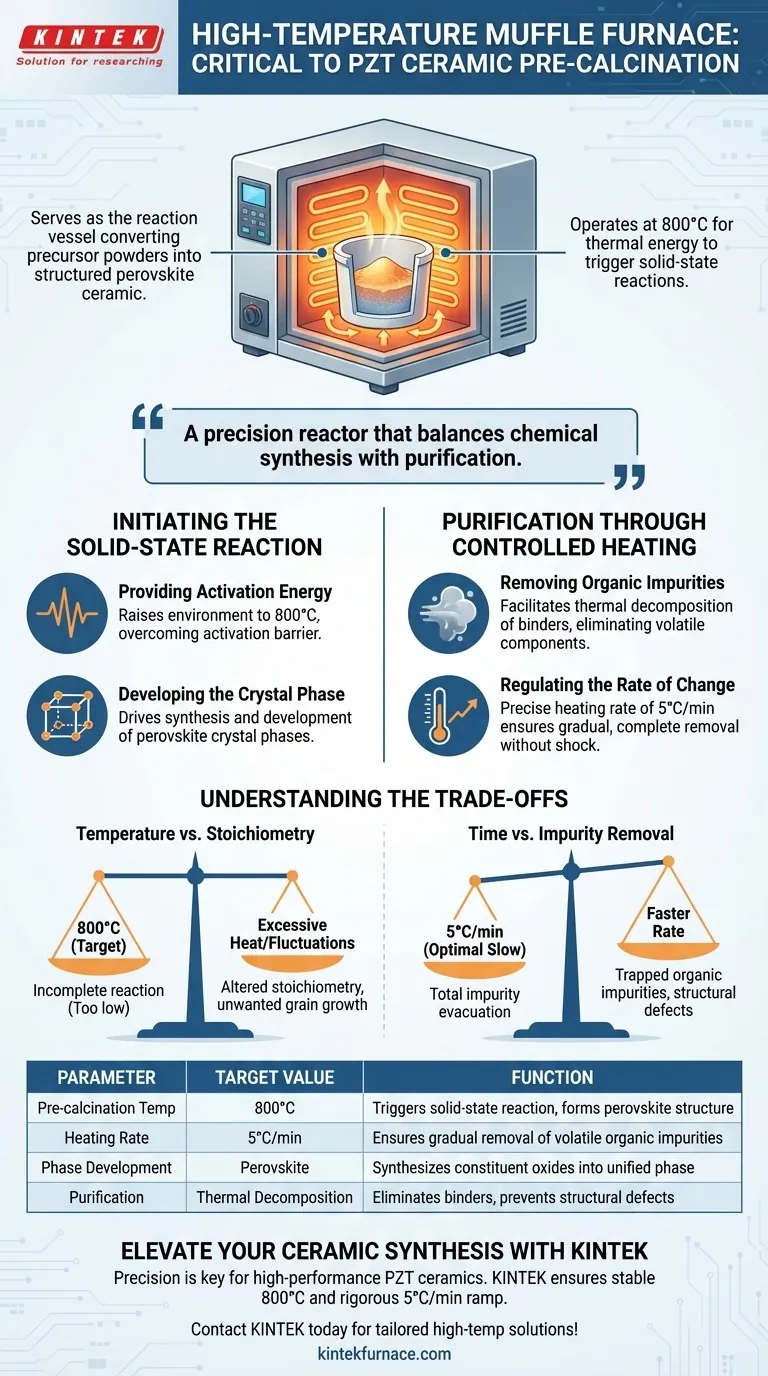

Un horno mufla de alta temperatura sirve como el recipiente de reacción crítico para transformar los polvos precursores crudos en un material cerámico estructurado. Específicamente, en la precalcinación de Titanato de Zirconato de Plomo (PZT), el horno opera a 800°C para suministrar la energía térmica requerida para desencadenar reacciones de estado sólido. Este proceso convierte una mezcla de óxidos constituyentes en la estructura cristalina esencial de perovskita, al tiempo que garantiza la eliminación completa de impurezas volátiles.

El horno mufla actúa como un reactor de precisión que equilibra la síntesis química con la purificación. Impulsa la reacción de estado sólido para formar la fase de perovskita mientras controla el entorno térmico para prevenir defectos causados por materia orgánica atrapada.

Inicio de la Reacción de Estado Sólido

La función principal del horno durante esta etapa es facilitar un cambio de fase de una mezcla física a un compuesto químico.

Suministro de Energía de Activación

A temperatura ambiente, los óxidos constituyentes en los precursores de PZT simplemente se mezclan.

El horno mufla eleva el entorno a 800°C, el umbral específico requerido para la precalcinación.

Esta energía térmica supera la barrera de activación, desencadenando una reacción de estado sólido que comienza la formación real de la estructura de perovskita.

Desarrollo de la Fase Cristalina

La fase de "precalcinación" no se trata solo de secado; se trata de síntesis.

El calor impulsa el desarrollo inicial de las fases cristalinas deseadas.

Sin esta exposición a alta temperatura, el material permanecería como una mezcla de óxidos separados en lugar de convertirse en una cerámica PZT unificada.

Purificación Mediante Calentamiento Controlado

Más allá de la síntesis, el horno juega un papel vital en la purificación, asegurando que el material esté químicamente limpio antes de un procesamiento adicional.

Eliminación de Impurezas Orgánicas

Los polvos precursores a menudo contienen aglutinantes orgánicos o impurezas que deben eliminarse.

El horno mufla facilita la descomposición térmica de estos orgánicos.

Al mantener una alta temperatura constante, el horno asegura que estos componentes volátiles se quemen por completo y se evacúen del material.

Regulación de la Velocidad de Cambio

La velocidad a la que aumenta la temperatura es tan crítica como la temperatura final.

El proceso requiere una velocidad de calentamiento precisa de 5°C por minuto.

Este aumento controlado permite la eliminación gradual y completa de impurezas sin sobrecargar el material, asegurando una base estable para la estructura cristalina.

Comprensión de los Compromisos

Si bien el horno mufla es esencial, los parámetros utilizados implican compromisos inherentes que deben gestionarse.

Temperatura vs. Estequiometría

La temperatura objetivo de 800°C es un punto de equilibrio específico.

Si la temperatura es demasiado baja, la reacción de estado sólido será incompleta, dejando óxidos sin reaccionar.

Si no se controla, el calor excesivo o las fluctuaciones rápidas podrían alterar potencialmente la estequiometría o provocar un crecimiento de grano no deseado antes de la etapa final de sinterización.

Tiempo vs. Eliminación de Impurezas

La velocidad de calentamiento de 5°C/min es relativamente lenta, lo que prolonga el tiempo del proceso.

Sin embargo, aumentar esta velocidad para ahorrar tiempo corre el riesgo de atrapar impurezas orgánicas dentro de la red en formación.

Las impurezas atrapadas pueden provocar defectos estructurales que comprometen el rendimiento de la cerámica final.

Tomando la Decisión Correcta para Su Proceso

Para optimizar la precalcinación de cerámicas PZT, debe alinear los parámetros de su horno con sus objetivos de material específicos.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener una temperatura estable de 800°C para garantizar la reacción completa de estado sólido de los óxidos constituyentes en la estructura de perovskita.

- Si su enfoque principal es la Minimización de Defectos: Priorice el control preciso de la velocidad de rampa, adhiriéndose estrictamente a 5°C/min para permitir la evacuación total de las impurezas orgánicas.

Al controlar rigurosamente el entorno térmico, establece la integridad estructural requerida para cerámicas PZT de alto rendimiento.

Tabla Resumen:

| Parámetro | Valor Objetivo | Función en la Precalcinación de PZT |

|---|---|---|

| Temp. de Precalcinación | 800°C | Desencadena la reacción de estado sólido para formar la estructura de perovskita |

| Velocidad de Calentamiento | 5°C/min | Asegura la eliminación gradual de impurezas orgánicas volátiles |

| Desarrollo de Fase | Perovskita | Sintetiza los óxidos constituyentes en una fase cerámica unificada |

| Purificación | Descomposición Térmica | Elimina aglutinantes y previene defectos estructurales |

Mejore Su Síntesis Cerámica con KINTEK

La precisión es la base de las cerámicas PZT de alto rendimiento. En KINTEK, entendemos que mantener una temperatura estable de 800°C y una rigurosa velocidad de rampa de 5°C/min es innegociable para la pureza de fase.

Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus necesidades específicas de laboratorio de alta temperatura. Ya sea que se esté enfocando en el desarrollo de la fase de perovskita o en la minimización de defectos, nuestros hornos brindan la estabilidad térmica requerida para una integridad superior del material.

¿Listo para optimizar su proceso de precalcinación? ¡Contacte a KINTEK hoy para una solución de alta temperatura a medida!

Guía Visual

Referencias

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué función cumple la calcinación a alta temperatura en un horno mufla para el TiO2? Guía experta para el control de fases

- ¿Cómo evitan los hornos mufla la contaminación de los materiales durante el calentamiento? Garantice la pureza con tecnología de aislamiento avanzada

- ¿Cuáles son los usos comunes de un horno de mufla? Esencial para el calcinado, la sinterización y más

- ¿Por qué las cáscaras de cerámica deben someterse a sinterización a alta temperatura? Garantizar la integridad para aleaciones de alto punto de fusión

- ¿Qué materiales se utilizan en la construcción de hornos mufla de alta calidad? Descubra los componentes clave para un rendimiento máximo

- ¿Cuáles son los beneficios de usar un horno eléctrico para la calefacción del hogar? Descubra la solución segura y eficiente

- ¿Cuáles son las diferencias clave entre un horno de mufla y un horno de vacío? Elija el horno adecuado para su laboratorio

- ¿Qué precauciones se deben tomar al fundir muestras con sustancias alcalinas? Proteja su horno de la corrosión