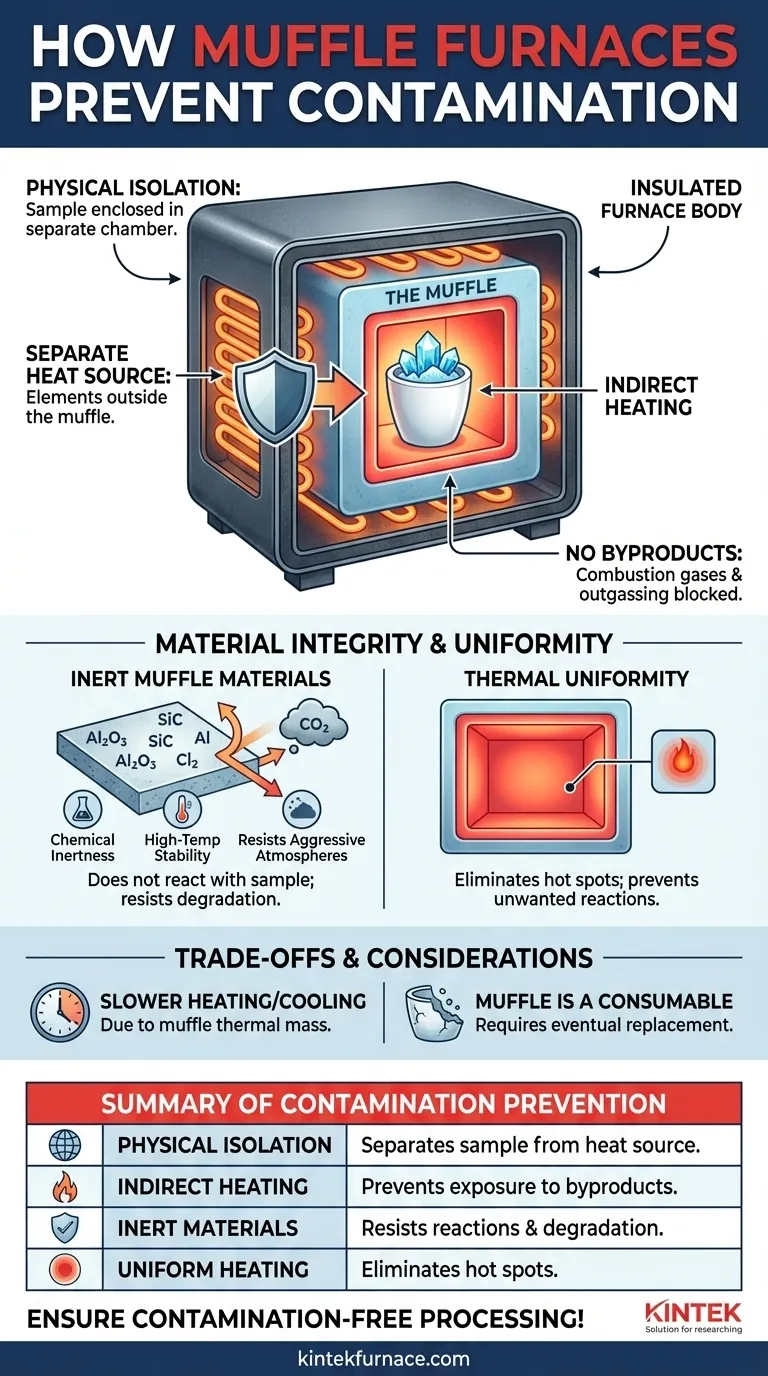

La característica definitoria de un horno mufla es el uso de aislamiento físico para prevenir la contaminación. Lo logra encerrando el material en una cámara interior separada y aislada, la "mufla", que luego se calienta desde el exterior. Este diseño garantiza que la muestra nunca esté expuesta a los subproductos de la combustión o a la radiación directa de los elementos calefactores, garantizando un ambiente de procesamiento limpio.

Un horno mufla no es solo una caja caliente; es un sistema diseñado para el procesamiento térmico donde la integridad de la muestra es primordial. Su valor central radica en crear un ambiente químicamente aislado al separar físicamente el material que se calienta de la fuente de calor misma.

El Principio Central: Una Cámara Dentro de una Cámara

Todo el diseño de un horno mufla gira en torno a un concepto simple pero altamente efectivo: el calentamiento indirecto. Esto evita que los contaminantes de la fuente de calor lleguen a la muestra.

El Papel de la Mufla

La "mufla" es el corazón del horno. Es una cámara cerrada, generalmente hecha de cerámica de alta temperatura o aleación metálica, que alberga el material o la muestra.

Esta cámara actúa como una barrera completa, aislando su atmósfera interna del resto del horno donde ocurre el calentamiento.

Separación de la Fuente de Calor

Ya sea que el horno utilice bobinas de resistencia eléctrica o quemadores de gas, la fuente de calor se encuentra fuera de la mufla.

El calor se transfiere a través de las paredes de la mufla al interior mediante conducción y radiación. La muestra se calienta por las paredes calientes de la mufla, no directamente por los elementos calefactores.

Eliminación de Subproductos y Desgasificación

En los hornos a gas, este diseño mantiene alejados de la muestra los subproductos de la combustión como el hollín y los gases reactivos.

En los hornos eléctricos, evita que cualquier partícula o gas liberado por los elementos calefactores a temperaturas extremas (un proceso conocido como desgasificación) contamine el material.

Integridad del Material: Más Allá de la Simple Separación

La elección del material para la propia mufla es una segunda capa crítica de control de contaminación. Asegura que la cámara no se convierta en una fuente de contaminación.

La Importancia de los Materiales Inertes

Las muflas se construyen con materiales elegidos por su inercia química y estabilidad a altas temperaturas, como cerámicas densas o aleaciones metálicas especializadas.

Estos materiales están diseñados para no reaccionar con la muestra que se calienta, incluso a temperaturas extremas, preservando así la composición original de la muestra.

Resistencia a Atmósferas Agresivas

Muchos procesos térmicos liberan gases o vapores agresivos de la propia muestra. El material de la mufla se selecciona para resistir el ataque químico de estas sustancias.

Esta resiliencia evita que la mufla se degrade y libere sus propios materiales constituyentes en la cámara, lo que contaminaría la muestra y futuros lotes.

Garantía de Uniformidad Térmica

Un beneficio secundario de la mufla es que promueve un calentamiento uniforme. Las paredes de la cámara absorben y irradian el calor de manera uniforme, rodeando la muestra con una temperatura constante.

Esto elimina los puntos calientes que podrían causar reacciones secundarias no deseadas, cambios de fase o degradación de la muestra, protegiendo aún más su integridad.

Comprender las Compensaciones

Si bien es muy eficaz para la pureza, el diseño del horno mufla conlleva compensaciones inherentes que son importantes de comprender para el control del proceso.

Tasas de Calentamiento y Enfriamiento Más Lentas

La mufla tiene una masa térmica significativa. Primero debe absorber calor antes de poder transferirlo a la muestra, lo que resulta en tiempos de calentamiento más lentos en comparación con los hornos de calentamiento directo.

De manera similar, se enfría lentamente, lo que puede extender el tiempo total de procesamiento. Esto es una compensación por la uniformidad de temperatura y pureza superiores que proporciona.

Material de la Mufla como Consumible

Con el tiempo, los ciclos térmicos repetidos y la exposición a productos químicos reactivos degradarán eventualmente incluso la mufla más robusta.

La mufla debe considerarse un componente consumible a largo plazo que puede requerir inspección y eventual reemplazo para mantener un ambiente libre de contaminación.

Tomar la Decisión Correcta para su Proceso

Comprender los principios de un horno mufla le permite seleccionar la herramienta adecuada para su objetivo específico.

- Si su enfoque principal es la pureza absoluta de la muestra: Un horno mufla es el estándar de la industria, ya que su mecanismo de calentamiento indirecto está diseñado específicamente para prevenir la contaminación.

- Si su enfoque principal es procesar materiales altamente reactivos: Seleccione cuidadosamente el material de la mufla (por ejemplo, cerámica de alta pureza frente a una aleación específica) para asegurar que sea químicamente compatible con la atmósfera de su proceso.

- Si su enfoque principal es el calentamiento rápido y el alto rendimiento: Un horno de llama directa puede ser más rápido, pero debe estar seguro de que la exposición directa a los subproductos de la combustión no comprometerá su material.

Al aprovechar el aislamiento físico de un horno mufla, se asegura de que la integridad de sus materiales esté regida por su proceso, no por su equipo.

Tabla Resumen:

| Característica | Función en la Prevención de la Contaminación |

|---|---|

| Aislamiento Físico | Separa la muestra de la fuente de calor a través de la cámara de la mufla |

| Calentamiento Indirecto | Evita la exposición a subproductos de combustión y desgasificación |

| Materiales de Mufla Inertes | Resiste reacciones químicas y degradación |

| Calentamiento Uniforme | Elimina puntos calientes que causan reacciones no deseadas |

¡Garantice un procesamiento térmico libre de contaminación para su laboratorio! KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para descubrir cómo nuestros hornos pueden proteger sus materiales y mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible