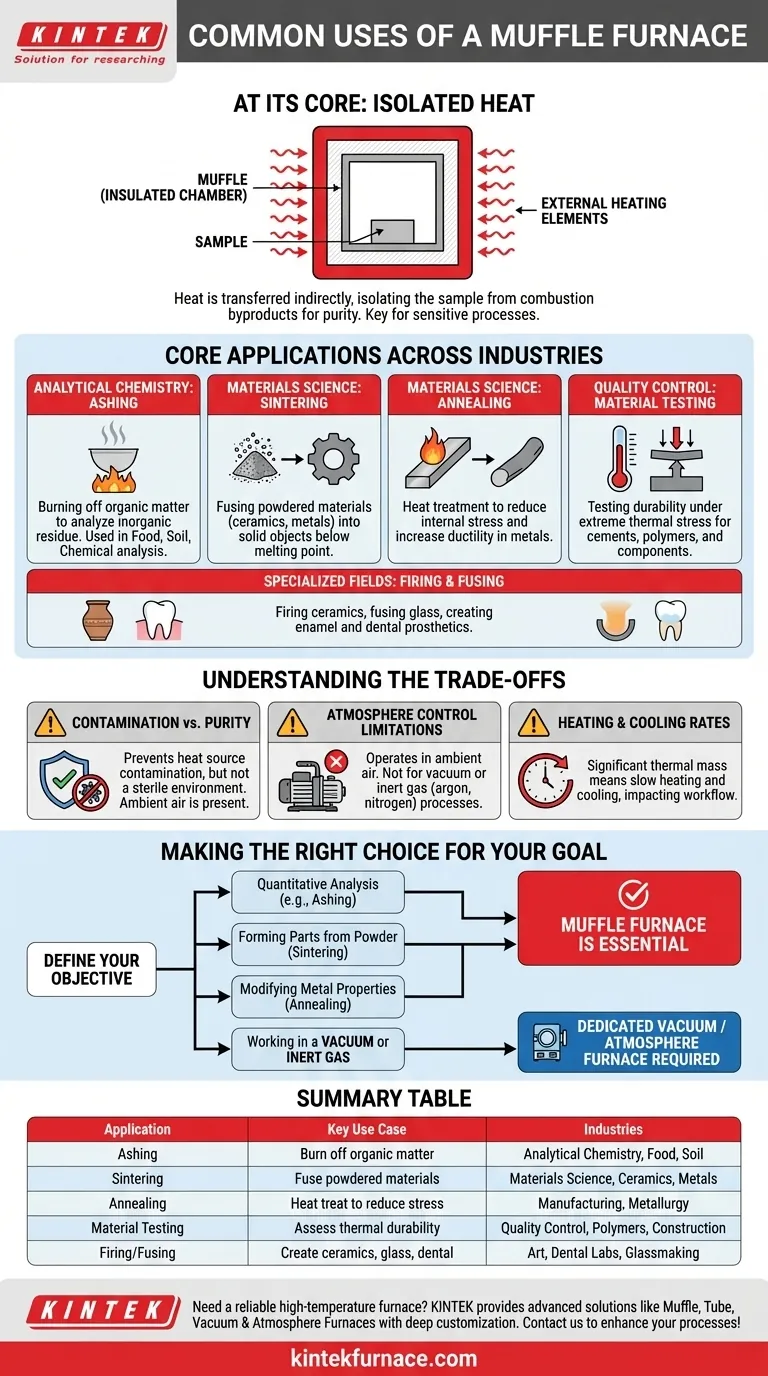

En esencia, un horno de mufla es un horno de alta temperatura con una característica de diseño crítica: sus elementos calefactores están físicamente separados de la cámara interna. Sus usos más comunes son para procesos analíticos como el calcinado, aplicaciones de ciencia de materiales como la sinterización y el recocido, y rigurosas pruebas de materiales bajo calor extremo.

El valor definitorio de un horno de mufla no es solo su alta temperatura, sino su capacidad para proporcionar ese calor sin contaminar la muestra. Al aislar el material de los subproductos de la combustión o los elementos eléctricos, asegura la integridad de los procesos sensibles.

La función principal: aislar la muestra

La clave para entender las aplicaciones de un horno de mufla reside en su nombre. La cámara interna, o "mufla", actúa como una barrera.

¿Qué es una "mufla"?

Una mufla es una cámara aislada que contiene la muestra que se está calentando. Los elementos calefactores se encuentran fuera de esta cámara, calentándola desde el exterior.

Este diseño asegura que el calor se transfiera a la muestra de manera uniforme e indirecta, típicamente a través de la radiación térmica y la convección.

Por qué el aislamiento es importante

En muchos procesos científicos e industriales, la exposición directa a una llama o a un elemento calefactor eléctrico puede introducir contaminantes.

Este aislamiento es crucial para aplicaciones donde la pureza química y la composición de la muestra final son primordiales, como quemar materia orgánica para pesar el residuo inorgánico.

Aplicaciones principales en todas las industrias

El diseño único del horno de mufla lo hace indispensable en una variedad de campos, desde la química analítica hasta la fabricación industrial.

Química analítica: calcinado y análisis gravimétrico

El calcinado es el uso analítico más común. El proceso implica calentar una muestra a altas temperaturas para quemar todas las sustancias orgánicas y volátiles.

Esto deja solo el residuo inorgánico no combustible, o ceniza, que luego puede pesarse y analizarse. Esta es una técnica fundamental para determinar el contenido mineral de alimentos, suelos o compuestos químicos.

Ciencia de materiales: sinterización y recocido

La sinterización es un proceso utilizado para crear objetos sólidos a partir de polvos, particularmente con cerámicas y metales. El horno de mufla calienta el material en polvo justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen.

El recocido es un proceso de tratamiento térmico que altera las propiedades físicas de un material. Los metales se calientan a una temperatura específica y luego se enfrían lentamente, lo que elimina las tensiones internas y aumenta la ductilidad, haciendo que el metal sea más blando y fácil de trabajar.

Control de calidad: pruebas de materiales y componentes

Las industrias utilizan hornos de mufla para probar cómo los materiales y componentes resisten el estrés térmico extremo.

Esto puede implicar probar la durabilidad de cementos y agregados, la resistencia al calor de polímeros y cauchos, o el punto de fusión de diversas sustancias. Proporciona datos críticos para garantizar la calidad y seguridad del producto.

Campos especializados: cocción y fusión

Los hornos de mufla también se utilizan en aplicaciones más especializadas o creativas.

Son esenciales para la cocción de cerámica y la fusión de vidrio, la creación de recubrimientos de esmalte y para procesos de alta temperatura en laboratorios dentales, como la creación de coronas y puentes de cerámica.

Comprendiendo las ventajas y desventajas

Aunque es increíblemente útil, un horno de mufla no es la herramienta adecuada para cada trabajo de alta temperatura. Comprender sus limitaciones es clave.

Control de contaminación vs. pureza

Un horno de mufla evita la contaminación de la fuente de calor. Sin embargo, no crea un ambiente estéril o libre de partículas. Las muestras aún están expuestas a la atmósfera dentro de la cámara.

Limitaciones del control de la atmósfera

Un horno de mufla estándar funciona con aire ambiente. No es adecuado para procesos que requieren vacío o una atmósfera de gas inerte específica (como argón o nitrógeno) para evitar la oxidación. Para esas aplicaciones, se requiere un horno de vacío o de atmósfera especializado.

Tasas de calentamiento y enfriamiento

El fuerte aislamiento que hace que un horno de mufla sea eficiente también significa que tiene una masa térmica significativa. Puede llevar una cantidad considerable de tiempo alcanzar su temperatura objetivo y, lo que es más importante, enfriarse de manera segura. Esto puede afectar el flujo de trabajo y la productividad.

Tomando la decisión correcta para su objetivo

Para seleccionar el proceso de calentamiento correcto, primero debe definir su objetivo.

- Si su enfoque principal es el análisis cuantitativo (como el calcinado): El horno de mufla es esencial por su capacidad de proporcionar calor puro y no contaminante.

- Si su enfoque principal es la formación de piezas cerámicas o metálicas a partir de polvo: La sinterización en un horno de mufla es el proceso industrial estándar.

- Si su enfoque principal es la modificación de las propiedades del metal (como el ablandamiento): El recocido en un horno de mufla proporciona el calentamiento controlado y el enfriamiento lento requeridos.

- Si su enfoque principal es trabajar en vacío o gas inerte: Un horno de mufla estándar es la herramienta incorrecta; necesita un horno de vacío o de atmósfera dedicado.

En última instancia, elegir el horno adecuado depende de comprender que su propósito es proporcionar calor controlado y aislado.

Tabla resumen:

| Aplicación | Caso de uso clave | Industrias |

|---|---|---|

| Calcinado | Quemar materia orgánica para el análisis de residuos inorgánicos | Química analítica, Alimentación, Suelos |

| Sinterización | Fusionar materiales en polvo para formar objetos sólidos | Ciencia de materiales, Cerámica, Metales |

| Recocido | Tratar térmicamente metales para reducir el estrés y aumentar la ductilidad | Fabricación, Metalurgia |

| Pruebas de materiales | Evaluar la durabilidad bajo estrés térmico extremo | Control de calidad, Polímeros, Construcción |

| Cocción/Fusión | Crear cerámica, vidrio o prótesis dentales | Arte, Laboratorios dentales, Fabricación de vidrio |

¿Necesita un horno de alta temperatura fiable para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para industrias como la química analítica, la ciencia de materiales y el control de calidad. ¡Contáctenos hoy para mejorar sus procesos con equipos adaptados y de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO