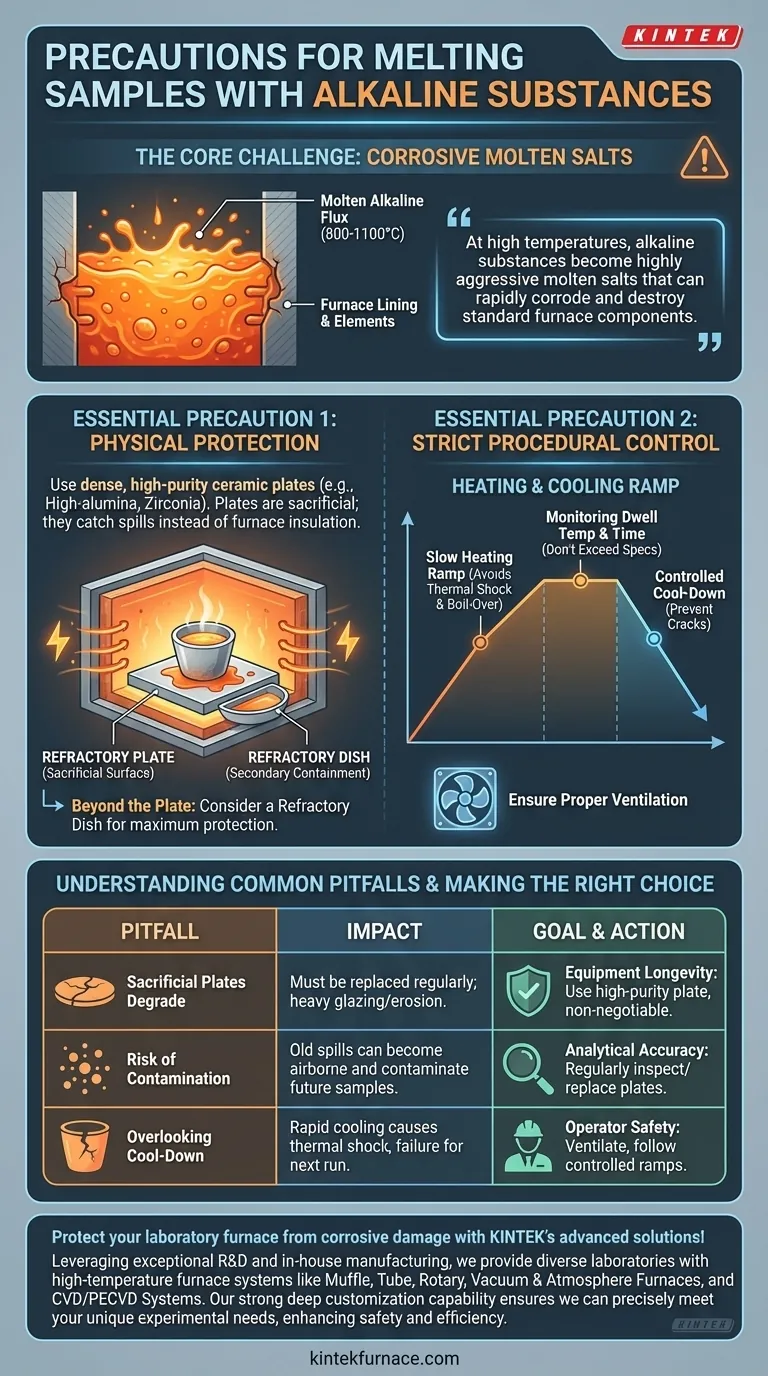

Al fundir muestras con sustancias alcalinas, debe implementar controles de procedimiento y salvaguardas físicas para proteger su equipo y asegurar resultados precisos. Las precauciones más críticas son gestionar estrictamente las condiciones de operación —especialmente la velocidad de calentamiento— y colocar una placa refractaria protectora en el fondo del horno para que actúe como barrera contra derrames corrosivos.

A altas temperaturas, las sustancias alcalinas se convierten en sales fundidas altamente agresivas que pueden corroer y destruir rápidamente los componentes estándar del horno. Por lo tanto, la estrategia central es la contención: utilizar barreras protectoras y calentamiento controlado para evitar cualquier contacto entre el flujo fundido y el propio horno.

El Desafío Principal: Sales Fundidas Corrosivas

El problema fundamental no es solo el calor, sino la reactividad química de los materiales alcalinos cuando se funden. Entender esto es clave para implementar precauciones efectivas.

Por qué los Álcalis Fundidos son tan Agresivos

A temperaturas de fusión (a menudo 800-1100°C), los fundentes alcalinos como el borato de litio o el hidróxido de sodio se transforman en potentes disolventes. Son especialmente efectivos para disolver óxidos metálicos, que son los componentes principales de la mayoría de las cerámicas, incluido el revestimiento del propio horno.

El Objetivo de la Corrosión: Revestimientos y Elementos del Horno

El interior de un horno de alta temperatura suele estar hecho de ladrillos refractarios o aislamiento de fibra cerámica. Si una sustancia alcalina fundida se derrama, atacará químicamente y corroerá este aislamiento, exponiendo y destruyendo potencialmente los costosos elementos calefactores y la carcasa metálica del horno.

Precaución Esencial 1: Protección Física del Horno

Su primera línea de defensa es una barrera física que aísle su crisol de muestra del suelo del horno.

El Papel de la Placa Refractaria

Una placa refractaria o placa de hogar, colocada en el suelo del horno, sirve como superficie de sacrificio. Si su crisol se agrieta o la muestra se desborda, el derrame es recogido por la placa, no por el aislamiento del horno.

La Selección del Material es Crítica

Esta placa debe estar hecha de una cerámica densa y de alta pureza que sea resistente a su flujo alcalino específico. Las placas de alta alúmina o circonio son opciones comunes. El uso de un material de baja calidad o inapropiado resultará en la rápida corrosión de la propia placa.

Más Allá de la Placa: Contención de Derrames

Para una protección máxima, considere colocar su crisol dentro de un recipiente refractario o bandeja poco profunda. Esto proporciona una contención secundaria, asegurando que incluso un derrame significativo sea completamente capturado antes de que tenga la oportunidad de extenderse por la placa del hogar.

Precaución Esencial 2: Control de Procedimiento Estricto

Las barreras físicas pueden fallar si el proceso en sí no está controlado. La forma en que calienta y enfría la muestra es tan importante como el hardware de protección que utiliza.

Control de la Velocidad de Calentamiento

"Controlar estrictamente las condiciones de operación" se refiere principalmente a gestionar la velocidad de rampa de temperatura. Calentar la muestra demasiado rápido puede causar dos problemas:

- Choque Térmico: El crisol puede agrietarse.

- Desbordamiento por Ebullición: El fundente puede derretirse y desgasificarse violentamente, burbujeando por el lado del crisol.

Una rampa de calentamiento lenta y programada es esencial para permitir una fusión y reacción suaves.

Monitoreo de la Temperatura y Tiempo de Mantenimiento

No exceda la temperatura o el tiempo necesarios especificados por su método analítico. Las temperaturas más altas aumentan drásticamente la corrosividad de las sales fundidas y el riesgo de fallo de los componentes.

Asegurar una Ventilación Adecuada

Los procesos de fusión y fundición pueden liberar humos. Siempre opere el horno en un área bien ventilada o debajo de una campana extractora para garantizar la seguridad del operador.

Comprensión de los Errores Comunes

Incluso con precauciones, pueden ocurrir errores. Ser consciente de ellos es fundamental para el éxito y la seguridad a largo plazo.

Las Placas de Sacrificio No Son Permanentes

La placa de hogar es un artículo consumible. Después de atrapar un derrame, o incluso después de una exposición prolongada al entorno de alta temperatura, se degradará. Debe inspeccionarse regularmente y reemplazarse cuando muestre signos de agrietamiento, vidriado intenso o erosión.

El Riesgo de Contaminación

Una placa de hogar degradada puede convertirse en una fuente de contaminación. Si el material de un derrame anterior no se limpia por completo o la propia placa comienza a deteriorarse, sus partículas pueden quedar en el aire dentro del horno y contaminar futuras muestras, comprometiendo la precisión analítica.

Ignorar los Procedimientos de Enfriamiento

Así como una rampa de calentamiento lenta es crítica, un enfriamiento controlado es igualmente importante. Enfriar el horno demasiado rápido puede inducir un choque térmico, agrietando tanto el crisol como la placa protectora del hogar, lo que lo prepara para un fallo en la siguiente ejecución.

Tomando la Decisión Correcta para su Objetivo

Su enfoque específico debe alinearse con su objetivo principal. Utilice estas pautas para priorizar sus acciones.

- Si su enfoque principal es la longevidad del equipo: Utilice siempre una placa de hogar refractaria de alta pureza y tamaño correcto como primera línea de defensa innegociable.

- Si su enfoque principal es la precisión analítica: Inspeccione regularmente sus placas protectoras y crisoles en busca de cualquier signo de degradación para evitar la contaminación cruzada entre muestras.

- Si su enfoque principal es la seguridad del operador: Asegúrese de que el horno esté en un área bien ventilada y siga siempre una rampa de calentamiento y enfriamiento lenta y controlada para evitar derrames y choques térmicos.

Al tratar los álcalis fundidos con el respeto que merecen, salvaguarda su proceso, su equipo y sus resultados.

Tabla Resumen:

| Tipo de Precaución | Acciones Clave | Propósito |

|---|---|---|

| Protección Física | Usar placas y recipientes refractarios | Contener derrames y proteger los revestimientos del horno |

| Control de Procedimiento | Gestionar las velocidades de calentamiento y la ventilación | Prevenir el desbordamiento por ebullición y garantizar la seguridad del operador |

| Mantenimiento | Inspeccionar y reemplazar las placas regularmente | Evitar la contaminación y el fallo del equipo |

¡Proteja su horno de laboratorio del daño corrosivo con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Mufle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, mejorando la seguridad y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar su trabajo con equipos confiables y adaptados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga