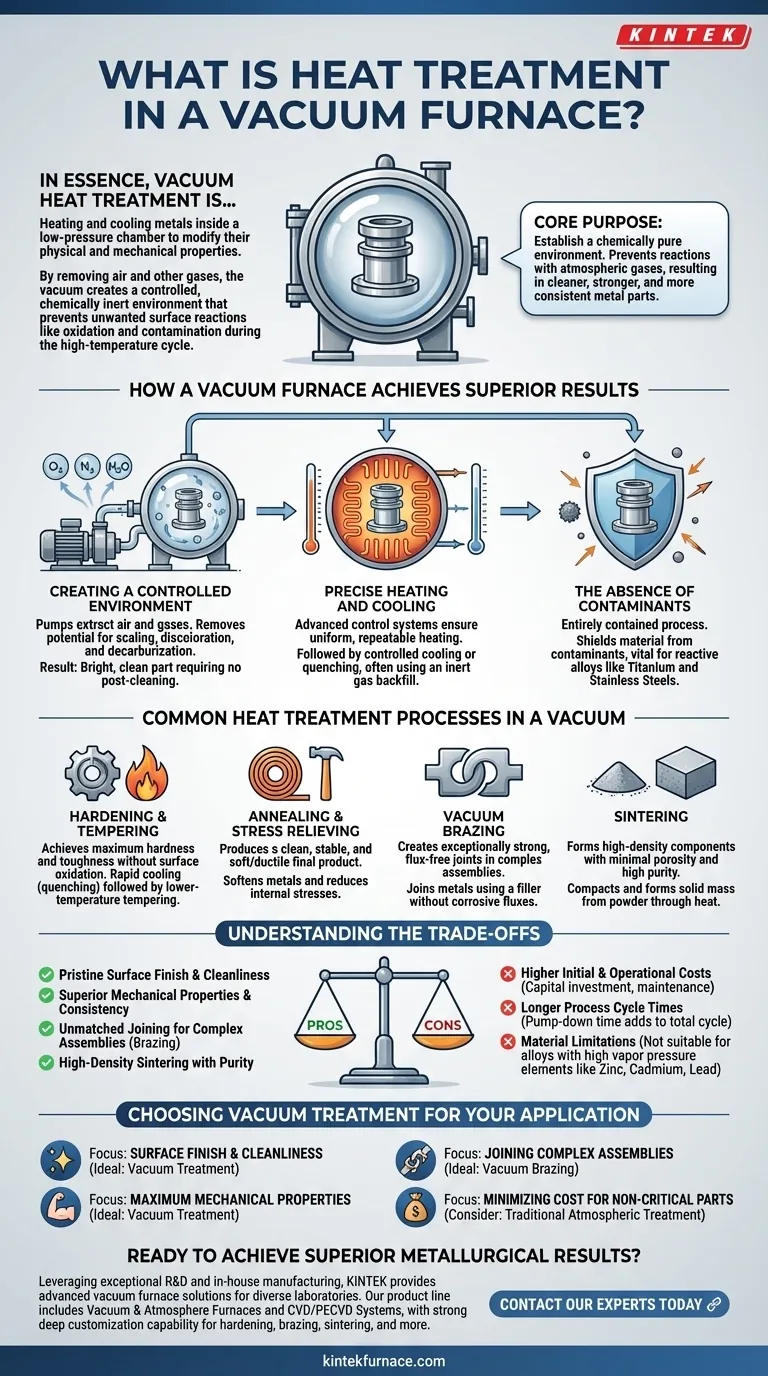

En esencia, el tratamiento térmico al vacío es el proceso de calentar y enfriar metales dentro de una cámara de baja presión para modificar sus propiedades físicas y mecánicas. Al eliminar el aire y otros gases, el vacío crea un ambiente controlado y químicamente inerte que previene reacciones superficiales no deseadas como la oxidación y la contaminación durante el ciclo de alta temperatura.

El propósito principal de usar el vacío no es simplemente crear un espacio vacío, sino establecer un ambiente químicamente puro. Esto previene reacciones con gases atmosféricos, lo que resulta en piezas metálicas más limpias, fuertes y consistentes en comparación con los métodos de horno tradicionales.

Cómo un Horno de Vacío Logra Resultados Superiores

Un horno de vacío opera bajo un principio de control. Al eliminar la variable impredecible del aire atmosférico, permite una precisión inigualable en los procesos metalúrgicos.

Creación de un Entorno Controlado

El proceso comienza utilizando potentes bombas para extraer el aire de una cámara sellada. Esta eliminación de oxígeno, nitrógeno y vapor de agua es crítica, ya que estos gases pueden reaccionar con las superficies metálicas calientes, causando incrustaciones, decoloración y descarburación.

El resultado es una pieza brillante y limpia que a menudo no requiere limpieza o acabado superficial posterior.

Calentamiento y Enfriamiento Precisos

Una vez establecido el vacío, los elementos calefactores internos elevan la temperatura del material. Los sistemas de control avanzados aseguran que este calentamiento sea extremadamente uniforme en toda la pieza y altamente repetible de un ciclo a otro.

Esta precisión es clave para lograr estructuras y propiedades metalúrgicas específicas y dirigidas de manera consistente. Después del ciclo de calentamiento, se puede realizar un enfriamiento o temple controlado, a menudo utilizando un relleno de gas inerte para extraer el calor rápidamente.

La Ausencia de Contaminantes

Debido a que el proceso está completamente contenido, el material está protegido de cualquier contaminante presente en una atmósfera de horno típica. Esto es vital para aleaciones reactivas y de alto rendimiento como el titanio, las superaleaciones y ciertos aceros inoxidables.

Procesos Comunes de Tratamiento Térmico en Vacío

La versatilidad de un horno de vacío le permite realizar una amplia gama de procesos térmicos, a menudo con mejores resultados que sus contrapartes atmosféricas.

Endurecimiento y Templado

El endurecimiento implica calentar un acero a una temperatura crítica y luego enfriarlo rápidamente (temple) para crear una estructura muy dura y quebradiza. El templado es un tratamiento posterior a baja temperatura que reduce esta fragilidad e imparte tenacidad. El procesamiento al vacío asegura que estas propiedades se desarrollen sin una oxidación superficial perjudicial.

Recocido y Alivio de Tensiones

El recocido es un proceso utilizado para ablandar metales, aumentar su ductilidad y refinar su estructura granular. El alivio de tensiones es un proceso similar, a menor temperatura, que reduce las tensiones internas causadas por operaciones de fabricación como la soldadura o el mecanizado. Un vacío asegura que estos procesos resulten en un producto final limpio y estable.

Soldadura Fuerte al Vacío

La soldadura fuerte al vacío es un método principal para unir metales. Utiliza un metal de aportación para crear una fuerte unión metalúrgica entre los componentes. Realizar esto en vacío elimina la necesidad de fundentes químicos corrosivos, produciendo uniones excepcionalmente limpias y fuertes, especialmente en ensamblajes complejos o de alto valor.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo mediante calor sin fundirlo hasta el punto de licuefacción. La sinterización al vacío se utiliza para producir componentes de alta densidad con porosidad mínima y excelente pureza del material.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el tratamiento térmico al vacío no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Mayores Costos Iniciales y Operacionales

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. Su complejidad, que incluye bombas de vacío y sofisticados sistemas de control, también conlleva mayores costos de mantenimiento y operación.

Tiempos de Ciclo de Proceso Más Largos

El tiempo requerido para bombear la cámara hasta el nivel de vacío objetivo se suma al tiempo total del ciclo. Para piezas de alto volumen y bajo margen, esto puede ser una desventaja económica significativa en comparación con los procesos atmosféricos más rápidos.

Limitaciones de Material y Proceso

Ciertos materiales no son adecuados para el procesamiento al vacío. Por ejemplo, las aleaciones que contienen elementos con alta presión de vapor (como zinc, cadmio o plomo) pueden desgasificarse y contaminar el horno y las piezas que se están procesando.

Elegir el Tratamiento al Vacío para su Aplicación

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos finales de su componente.

- Si su enfoque principal es el acabado superficial y la limpieza: El tratamiento al vacío es ideal, ya que previene la oxidación y a menudo elimina la necesidad de limpieza posterior al proceso.

- Si su enfoque principal es lograr las máximas propiedades mecánicas: El control preciso y el ambiente puro de un horno de vacío ofrecen resultados metalúrgicos altamente consistentes y superiores.

- Si su enfoque principal es unir ensamblajes complejos: La soldadura fuerte al vacío ofrece una solución inigualable para crear uniones fuertes y sin fundente en piezas intrincadas.

- Si su enfoque principal es minimizar el costo para piezas no críticas: El tratamiento térmico atmosférico tradicional puede ser una opción más económica si no se requiere una superficie impecable.

Al comprender sus principios, puede aprovechar el tratamiento térmico al vacío para lograr un nivel de calidad y rendimiento que es simplemente inalcanzable en una atmósfera convencional.

Tabla Resumen:

| Proceso | Beneficio Clave en Vacío |

|---|---|

| Endurecimiento y Templado | Logra máxima dureza y tenacidad sin oxidación superficial. |

| Recocido y Alivio de Tensiones | Produce un producto final limpio, estable y blando/dúctil. |

| Soldadura Fuerte al Vacío | Crea uniones excepcionalmente fuertes y sin fundente en ensamblajes complejos. |

| Sinterización | Forma componentes de alta densidad con porosidad mínima y alta pureza. |

¿Listo para lograr resultados metalúrgicos superiores con acabados superficiales impecables?

Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de vacío. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para endurecimiento, soldadura fuerte, sinterización y más.

Contacte a nuestros expertos hoy para discutir cómo un horno de vacío KINTEK puede mejorar su proceso y ofrecer una calidad inigualable para sus aleaciones de alto rendimiento y componentes críticos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase