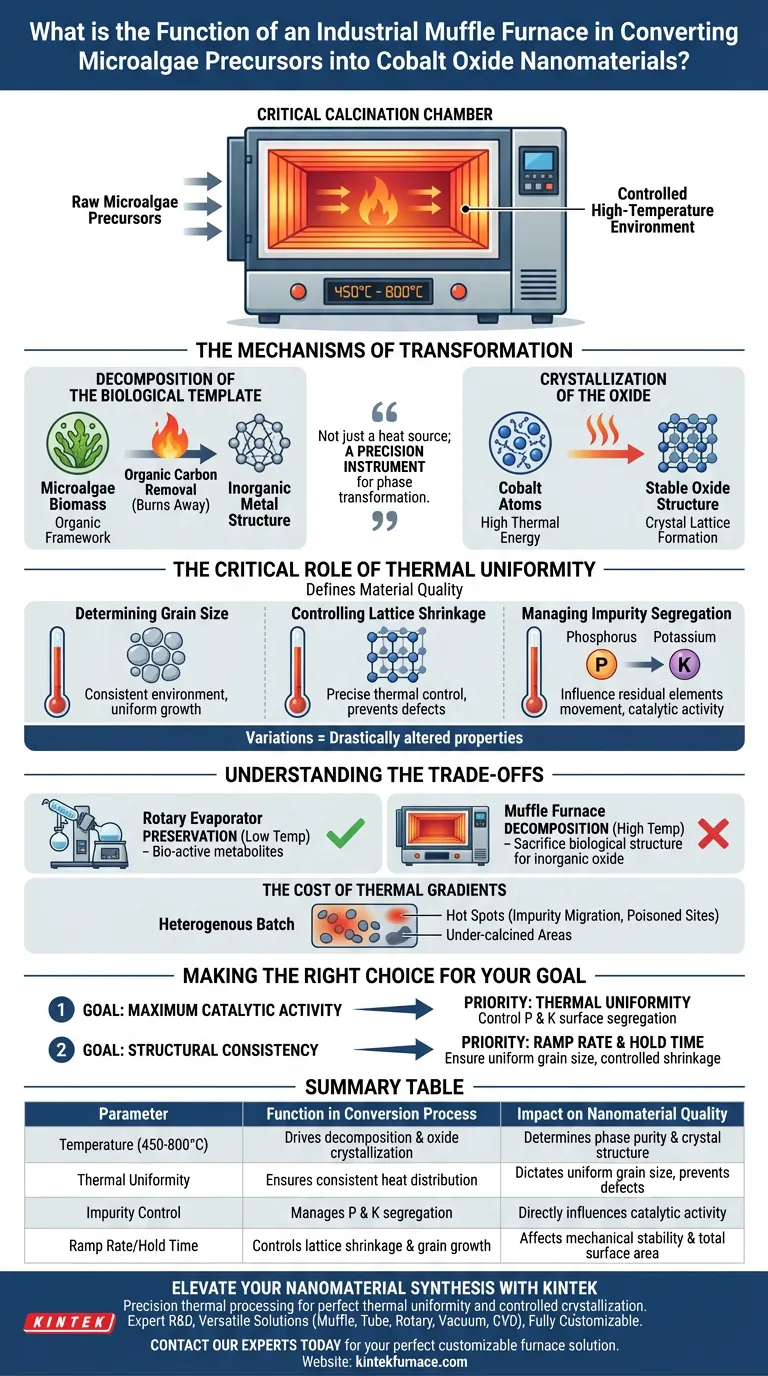

El horno mufla industrial sirve como cámara de calcinación crítica donde los precursores de microalgas crudas se transforman en nanomateriales funcionales de óxido de cobalto. Al mantener un entorno controlado de alta temperatura, típicamente entre 450 °C y 800 °C, impulsa la descomposición química de la plantilla biológica y, al mismo tiempo, cristaliza el cobalto restante en su forma de óxido.

El horno mufla no es simplemente una fuente de calor; es un instrumento de precisión para la transformación de fases. Su capacidad para mantener un campo térmico uniforme dicta directamente la estructura cristalina y la química superficial del material final, distinguiendo los catalizadores de alto rendimiento de los subproductos de calidad inferior.

Los Mecanismos de Transformación

El proceso de conversión dentro del horno se basa en dos eventos físico-químicos simultáneos.

Descomposición de la Plantilla Biológica

La función principal del horno es eliminar el marco orgánico.

A medida que aumenta la temperatura, la biomasa de microalgas, que actuó como portador o plantilla para el cobalto, se quema. Esta descomposición elimina el carbono orgánico, dejando atrás la estructura metálica inorgánica.

Cristalización del Óxido

Simultáneamente, la alta energía térmica facilita la formación de la red cristalina.

El calor obliga a los átomos de cobalto a organizarse en una estructura de óxido estable. La temperatura específica elegida (por ejemplo, 450 °C frente a 800 °C) determina cuán completa es esta cristalización.

El Papel Crítico de la Uniformidad Térmica

Si bien la temperatura induce la reacción, la uniformidad del campo térmico define la calidad del resultado. Las variaciones en la distribución del calor dentro de la cámara pueden alterar drásticamente las propiedades del material.

Determinación del Tamaño de Grano

Un entorno térmico constante asegura que los granos de cristal crezcan de manera uniforme.

El calentamiento uniforme evita la formación de tamaños de grano dispares, lo cual es esencial para predecir la estabilidad mecánica y el área superficial del material.

Control del Encogimiento de la Red

A medida que el material cristaliza, la red atómica se contrae o "encoge".

Se requiere un control térmico preciso para gestionar este encogimiento. Un calentamiento inconsistente puede provocar defectos estructurales o tensiones internas dentro del nanomaterial.

Gestión de la Segregación de Impurezas

El perfil de calor del horno influye en el movimiento de los elementos residuales derivados de las microalgas, específicamente el fósforo (P) y el potasio (K).

La uniformidad térmica dicta si estos elementos permanecen atrapados dentro del material a granel o se segregan a la superficie. Esta segregación superficial es un factor decisivo en la actividad catalítica final del óxido de cobalto.

Comprendiendo las Compensaciones

Es vital distinguir el papel del horno de los pasos de preparación que lo preceden.

Preservación vs. Descomposición

Mientras que equipos como un evaporador rotatorio se utilizan anteriormente para *preservar* metabolitos bioactivos a bajas temperaturas, el horno mufla está diseñado para la *descomposición* controlada.

No se puede mantener la actividad bioreductiva en el horno; su propósito es sacrificar la estructura biológica para crear el óxido inorgánico.

El Costo de los Gradientes Térmicos

Si el horno no logra mantener un campo térmico uniforme, el lote resultante de nanomateriales será heterogéneo.

Esto conduce a "puntos calientes" donde impurezas como el fósforo migran excesivamente a la superficie, envenenando potencialmente los sitios catalíticos, mientras que otras áreas del lote permanecen subcalcinadas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de sus nanomateriales de óxido de cobalto, debe ajustar los parámetros del horno a los requisitos específicos de su uso final.

- Si su enfoque principal es la Actividad Catalítica Máxima: Priorice la uniformidad del campo térmico para controlar con precisión la segregación superficial de fósforo y potasio, ya que estas impurezas superficiales impulsan la reacción.

- Si su enfoque principal es la Consistencia Estructural: Concéntrese en la velocidad de rampa y el tiempo de mantenimiento a temperaturas específicas (450–800 °C) para garantizar un tamaño de grano uniforme y un encogimiento de red controlado en toda la muestra.

La calidad de su nanomaterial final depende menos del precursor con el que comience y más de la precisión del entorno térmico que lo transforma.

Tabla Resumen:

| Parámetro | Función en el Proceso de Conversión | Impacto en la Calidad del Nanomaterial |

|---|---|---|

| Temperatura (450-800°C) | Impulsa la descomposición de bio-plantillas y la cristalización del óxido. | Determina la pureza de fase y la estructura cristalina. |

| Uniformidad Térmica | Asegura una distribución de calor constante en la muestra. | Dicta el tamaño de grano uniforme y previene defectos estructurales. |

| Control de Impurezas | Gestiona la segregación de elementos residuales como P y K. | Influye directamente en la actividad catalítica de la superficie. |

| Velocidad de Rampa/Tiempo de Mantenimiento | Controla la velocidad de encogimiento de la red y el crecimiento del grano. | Afecta la estabilidad mecánica y el área superficial total. |

Mejore su Síntesis de Nanomateriales con KINTEK

El procesamiento térmico de precisión es el puente entre los precursores de microalgas crudas y los catalizadores de alto rendimiento. KINTEK proporciona la tecnología avanzada necesaria para lograr una uniformidad térmica perfecta y una cristalización controlada para sus aplicaciones de laboratorio e industriales más exigentes.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para transformaciones de fase precisas.

- Soluciones Versátiles: Desde Hornos Mufla, de Tubo y Rotatorios hasta Sistemas de Vacío y CVD, cubrimos todas las necesidades de alta temperatura.

- Totalmente Personalizable: Adapte su entorno térmico para gestionar el encogimiento específico de la red y los requisitos de segregación de impurezas.

¿Listo para optimizar la calidad de su material? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno personalizable perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué condiciones de reacción proporciona un horno mufla para la síntesis de g-C3N5? Optimice la producción de su fotocatalizador

- ¿Qué papel juegan los hornos mufla en la investigación de materiales avanzados? Esencial para el procesamiento térmico de precisión

- ¿Qué ventajas ofrecen las funciones de calentamiento y enfriamiento rápidos en algunos modelos de hornos mufla? Aumente la eficiencia y el control en su laboratorio

- ¿Cómo se utilizan los hornos mufla en la fabricación de joyas? Logre precisión en arcilla metálica y recocido

- ¿Por qué se utiliza un horno de resistencia de caja de laboratorio para la cinética de secado de semillas de mango? Lograr un control isotérmico preciso

- ¿Cómo ayudan los hornos mufla a las empresas farmacéuticas a cumplir con las normas reglamentarias? Garantizar un control de calidad preciso para la aprobación de la FDA/EMA

- ¿Por qué un horno de mufla se considera un equipo versátil? Desbloquee la precisión en procesos de alta temperatura

- ¿Por qué se requiere un horno de mufla para la calcinación de precursores de hidróxido? Síntesis de óxidos tipo P2