En resumen, las funciones de calentamiento y enfriamiento rápidos en un horno mufla se traducen directamente en una mayor eficiencia operativa. Esta capacidad le permite completar los ciclos de procesamiento térmico en significativamente menos tiempo, lo que mejora fundamentalmente el rendimiento del laboratorio o la producción.

Si bien todos los hornos mufla proporcionan un entorno controlado y de alta temperatura, la adición de calentamiento y enfriamiento rápidos transforma el horno de un simple horno a una herramienta de alto rendimiento. Esta característica no se trata solo de velocidad; se trata de obtener un mayor control sobre todo el proceso térmico, lo que permite nuevos tratamientos de materiales y maximiza su flujo de trabajo.

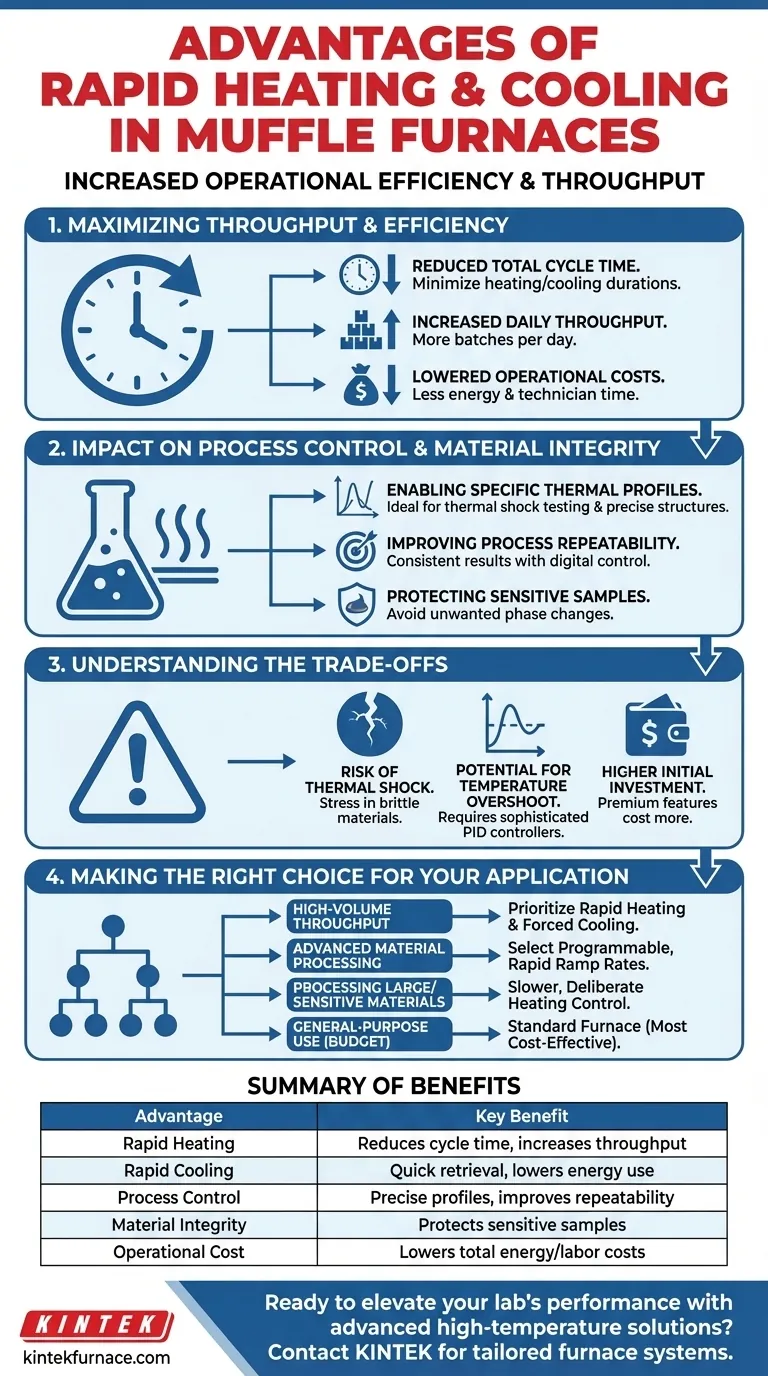

La ventaja principal: Maximizar el rendimiento y la eficiencia

El beneficio más significativo del ciclo térmico rápido es el impacto directo en la productividad. Al minimizar el tiempo que el horno pasa calentándose y enfriándose, usted acorta el bucle completo del proceso.

Reducción del tiempo total del ciclo

Un horno estándar puede tardar más de una hora solo en alcanzar su temperatura objetivo. Los modelos diseñados para un calentamiento rápido pueden lograr esto mucho más rápido, reduciendo drásticamente el tiempo de espera no productivo.

El mismo principio se aplica al enfriamiento. En lugar de esperar horas a que un horno se enfríe de forma natural, los sistemas de enfriamiento forzado pueden llevar la cámara rápidamente a una temperatura segura para manipularla, lo que le permite recuperar su muestra y comenzar el siguiente ciclo.

Aumento del rendimiento diario

Para los laboratorios de control de calidad, las instalaciones de investigación o la producción a pequeña escala, este ahorro de tiempo es acumulativo. Los tiempos de ciclo más cortos significan que puede ejecutar más lotes en un solo día, aumentando efectivamente la capacidad de sus instalaciones sin agregar más equipos.

Reducción de los costos operativos

La eficiencia no se trata solo de tiempo; también se trata de costo. Aunque el consumo máximo de energía podría ser mayor durante el aumento de temperatura, el tiempo total de funcionamiento significativamente más corto puede generar un menor consumo total de energía por ciclo. Además, menos tiempo dedicado a esperar el horno se traduce en un uso más eficiente del tiempo del técnico y del operador.

El impacto en el control del proceso y la integridad del material

Más allá de la simple velocidad, el ciclo rápido ofrece un mayor grado de control que es fundamental para las aplicaciones avanzadas de ciencia de materiales. Le da el poder de dictar un perfil térmico preciso en lugar de estar limitado por las propiedades físicas del horno.

Permitir perfiles térmicos específicos

Algunos procesos, como las pruebas de choque térmico o la creación de estructuras cristalinas específicas, requieren cambios de temperatura extremadamente rápidos. Un horno convencional es incapaz de realizar estos tratamientos. El calentamiento y enfriamiento rápidos no son solo una mejora, sino un requisito para tales aplicaciones.

Mejora de la repetibilidad del proceso

Los sistemas de calentamiento rápido controlados digitalmente ejecutan un perfil térmico programado con alta precisión. Esto asegura que cada lote se exponga exactamente a las mismas condiciones, lo que conduce a resultados más consistentes y repetibles en comparación con los ciclos de calentamiento más lentos y menos controlados.

Protección de muestras sensibles

Para ciertos materiales, pasar períodos prolongados a temperaturas intermedias puede causar cambios de fase no deseados, oxidación o crecimiento de grano. La capacidad de atravesar estas zonas de temperatura rápidamente puede ser crucial para preservar la integridad y las propiedades finales de la muestra.

Comprender las compensaciones

Aunque son muy beneficiosas, esta característica no es universalmente superior para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

El riesgo de choque térmico

La misma característica que permite la prueba de choque térmico puede ser un inconveniente para otros materiales. Los cambios rápidos de temperatura pueden inducir tensión en materiales frágiles como la cerámica o el vidrio, haciendo que se agrieten o se rompan. Un controlador programable que también permita velocidades de rampa lentas es esencial para la versatilidad.

Potencial de sobrepaso de temperatura

Los sistemas diseñados para un calentamiento rápido deben combinarse con un controlador PID sofisticado para evitar que la temperatura exceda el punto de ajuste. Un horno que se calienta rápidamente pero consistentemente excede su objetivo puede arruinar muestras y comprometer los resultados.

Mayor inversión inicial

Los hornos equipados con aislamiento avanzado, elementos calefactores de alta potencia y sistemas de enfriamiento forzado generalmente tienen un precio más alto. Las ganancias de eficiencia deben sopesarse frente al mayor costo de capital inicial.

Tomar la decisión correcta para su aplicación

En última instancia, la necesidad de calentamiento y enfriamiento rápidos depende totalmente de sus objetivos y materiales específicos.

- Si su enfoque principal es el rendimiento de gran volumen: Priorice un modelo con calentamiento rápido y enfriamiento forzado para maximizar el número de ciclos que puede ejecutar por día.

- Si su enfoque principal es el procesamiento de materiales avanzados: Seleccione un horno que ofrezca velocidades de rampa rápidas y programables para lograr perfiles térmicos específicos y repetibles.

- Si su enfoque principal es el procesamiento de materiales grandes o altamente sensibles: Un horno con un control de calentamiento más lento y deliberado puede ser más importante que la velocidad bruta para prevenir el choque térmico.

- Si su enfoque principal es el uso de propósito general con un presupuesto limitado: Un horno estándar sin características premium de ciclo rápido será la solución más rentable y funcionará de manera confiable para muchas aplicaciones comunes.

Elegir el horno adecuado se trata de alinear las capacidades del equipo con sus necesidades operativas y científicas únicas.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calentamiento Rápido | Reduce el tiempo de ciclo, aumenta el rendimiento diario |

| Enfriamiento Rápido | Permite una rápida recuperación de la muestra, reduce el consumo de energía |

| Control de Proceso | Permite perfiles térmicos precisos, mejora la repetibilidad |

| Integridad del Material | Protege las muestras sensibles de cambios no deseados |

| Costo Operativo | Reduce los costos totales de energía y mano de obra por ciclo |

¿Listo para elevar el rendimiento de su laboratorio con soluciones avanzadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados. Nuestra línea de productos incluye hornos mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para analizar cómo nuestras funciones de calentamiento y enfriamiento rápidos pueden maximizar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros