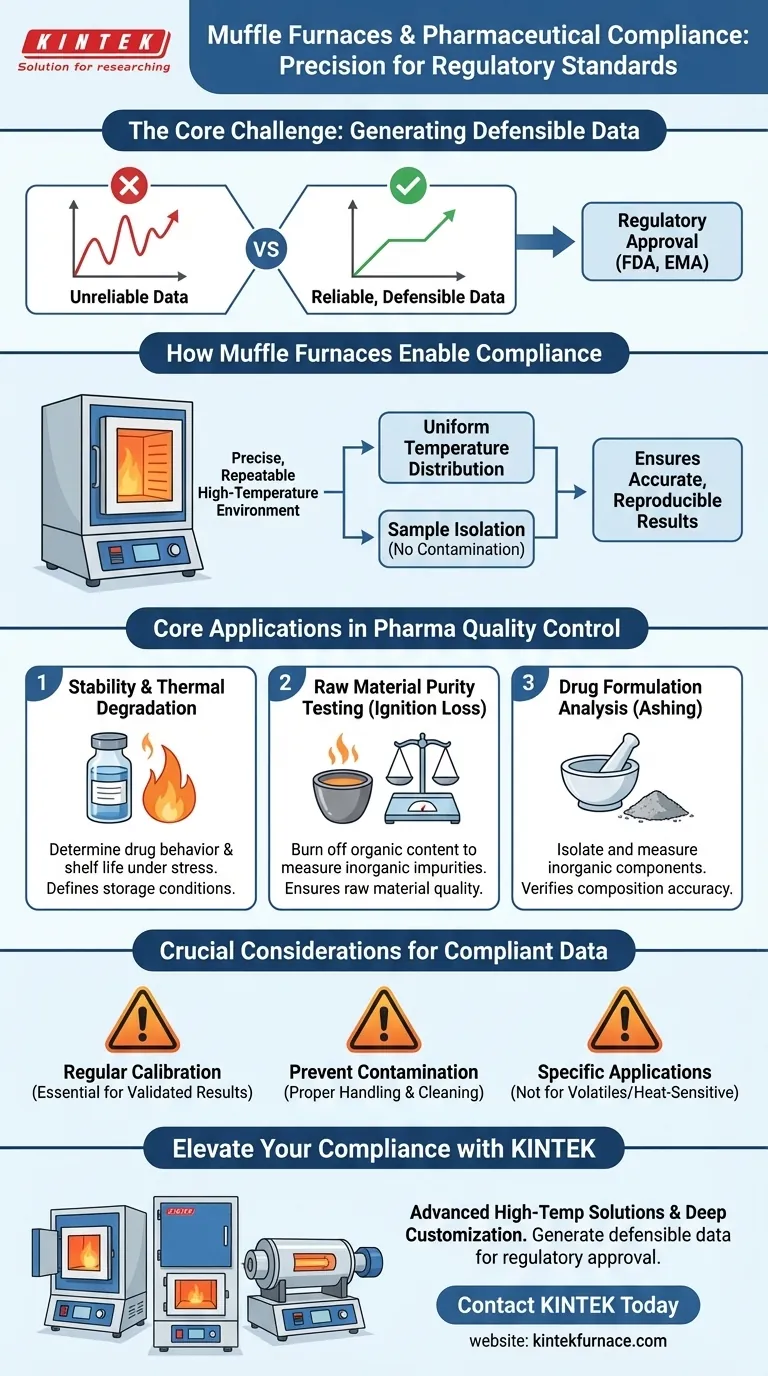

En resumen, los hornos mufla permiten a las empresas farmacéuticas cumplir con las normas reglamentarias al proporcionar un entorno de alta temperatura preciso y repetible. Este entorno controlado es esencial para realizar pruebas específicas de control de calidad en materias primas y medicamentos terminados, generando los datos fiables que exigen organismos como la FDA y la EMA para demostrar la seguridad, pureza y estabilidad de un producto.

El desafío central en el cumplimiento farmacéutico no es solo realizar pruebas, sino demostrar que esas pruebas son precisas y reproducibles. Los hornos mufla son una herramienta fundamental para esto, ya que crean las condiciones de temperatura estable y alta necesarias para generar datos defendibles para la presentación regulatoria y el aseguramiento de la calidad.

La base del cumplimiento: Análisis reproducible

Un horno mufla es fundamentalmente un horno de alta temperatura, pero su diseño es lo que lo hace fundamental para las industrias reguladas.

¿Qué es un horno mufla?

Un horno mufla utiliza una cámara exterior aislada para calentar una cámara interior, conocida como mufla. Este diseño aísla la muestra del contacto directo con los elementos calefactores.

Esta separación evita la contaminación y garantiza una distribución de la temperatura excepcionalmente uniforme, que es la piedra angular de las pruebas fiables.

Por qué la precisión de la temperatura no es negociable

Los organismos reguladores como la FDA (Administración de Alimentos y Medicamentos) y la EMA (Agencia Europea de Medicamentos) exigen datos que sean a la vez precisos y reproducibles.

Si una prueba de calidad produce resultados diferentes cada vez que se realiza, los datos son inútiles para demostrar la calidad de un medicamento. Los hornos mufla proporcionan la estabilidad térmica necesaria para garantizar que los resultados de las pruebas sean consistentes y fiables.

Aplicaciones principales en el control de calidad farmacéutico

Los hornos mufla no se utilizan para todas las pruebas, pero son indispensables para análisis específicos a alta temperatura que constituyen una parte clave de una presentación reglamentaria.

Estudios de estabilidad y degradación térmica

Los reguladores necesitan saber cómo se comporta un medicamento bajo estrés, incluido el calor elevado. Un horno mufla se utiliza para someter un medicamento a temperaturas elevadas y controladas.

Al analizar la muestra posteriormente, los científicos pueden determinar su punto de degradación y la estabilidad térmica general, que es información vital para definir las condiciones de almacenamiento y la vida útil.

Pruebas de pureza de las materias primas

La calidad de un producto farmacéutico final depende enteramente de la calidad de sus materias primas. Los hornos mufla se utilizan en un proceso denominado prueba de pérdida por ignición.

En esta prueba, se pesa una muestra, se calienta a una temperatura muy alta para quemar todo el contenido orgánico y luego se vuelve a pesar. La diferencia de peso revela la cantidad de impurezas inorgánicas, asegurando que la materia prima cumpla con estrictas especificaciones de pureza antes de entrar en la línea de producción.

Análisis de formulaciones farmacéuticas

Estos hornos también ayudan a analizar la composición de las formulaciones farmacéuticas finales. Ciertos procedimientos analíticos requieren que una muestra se reduzca a cenizas (calcinación) para aislar y medir sus componentes inorgánicos.

Este proceso confirma que los minerales o compuestos inorgánicos correctos están presentes en las cantidades especificadas, verificando la exactitud de la formulación.

Comprensión de las compensaciones y limitaciones

Aunque es esencial, un horno mufla es una herramienta que debe utilizarse correctamente para proporcionar datos conformes. El uso indebido puede invalidar los resultados y poner en peligro la aprobación reglamentaria.

El papel fundamental de la calibración

Un horno no calibrado es un riesgo. Si el indicador de temperatura marca 500 °C pero la temperatura real es de 520 °C, cada prueba realizada se basa en parámetros falsos.

La calibración periódica y documentada es un requisito reglamentario ineludible. Sin ella, todos los datos generados por el horno pueden ser impugnados y rechazados por los auditores.

Potencial de contaminación de la muestra

Aunque el diseño de la mufla minimiza la contaminación de los elementos calefactores, las malas prácticas de laboratorio aún pueden comprometer una muestra.

El uso de crisoles sucios o el incumplimiento de los procedimientos de manipulación adecuados pueden introducir materiales extraños, sesgando los resultados de las pruebas de pureza sensibles.

No es una solución universal

Un horno mufla es un instrumento especializado para aplicaciones de alta temperatura, que implican principalmente análisis inorgánico y degradación térmica.

No es adecuado para analizar compuestos volátiles o sustancias que se destruyen con el calor, los cuales requieren diferentes técnicas analíticas como la cromatografía o la espectroscopía.

Cómo aplicarlo a su proyecto

Su objetivo determina cómo aprovecha un horno mufla para el cumplimiento. La clave es conectar la función específica del horno con un requisito reglamentario específico.

- Si su enfoque principal es el control de calidad: Utilice el horno para las pruebas rutinarias de liberación de lotes, específicamente las pruebas de pérdida por ignición en materias primas y los procedimientos de calcinación en productos terminados para verificar la composición.

- Si su enfoque principal es la investigación y el desarrollo: Utilice el horno para realizar estudios de degradación térmica y caracterización de materiales para establecer los datos fundamentales de estabilidad para una nueva solicitud de medicamento.

- Si su enfoque principal es el desarrollo de procesos de fabricación: Utilice el horno para procesos a alta temperatura como la sinterización para crear sistemas de administración de fármacos o implantes médicos consistentes, asegurando que el producto final cumpla con las especificaciones de diseño.

En última instancia, dominar el uso de un horno mufla es un paso clave para transformar el trabajo de laboratorio en una prueba de calidad en la que los reguladores puedan confiar.

Tabla de resumen:

| Aplicación | Beneficio reglamentario | Función clave |

|---|---|---|

| Estudios de estabilidad y degradación térmica | Define la vida útil y las condiciones de almacenamiento del medicamento | Calentamiento controlado para analizar la degradación |

| Pruebas de pureza de materias primas | Garantiza que la calidad de la materia prima cumple las normas | Prueba de pérdida por ignición para medir impurezas |

| Análisis de formulaciones farmacéuticas | Verifica la precisión de la composición en los productos finales | Calcinación para aislar y cuantificar componentes inorgánicos |

¡Mejore su cumplimiento farmacéutico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios herramientas fiables como hornos Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a generar datos defendibles para las aprobaciones reglamentarias. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su control de calidad y optimizar los procesos de cumplimiento.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón