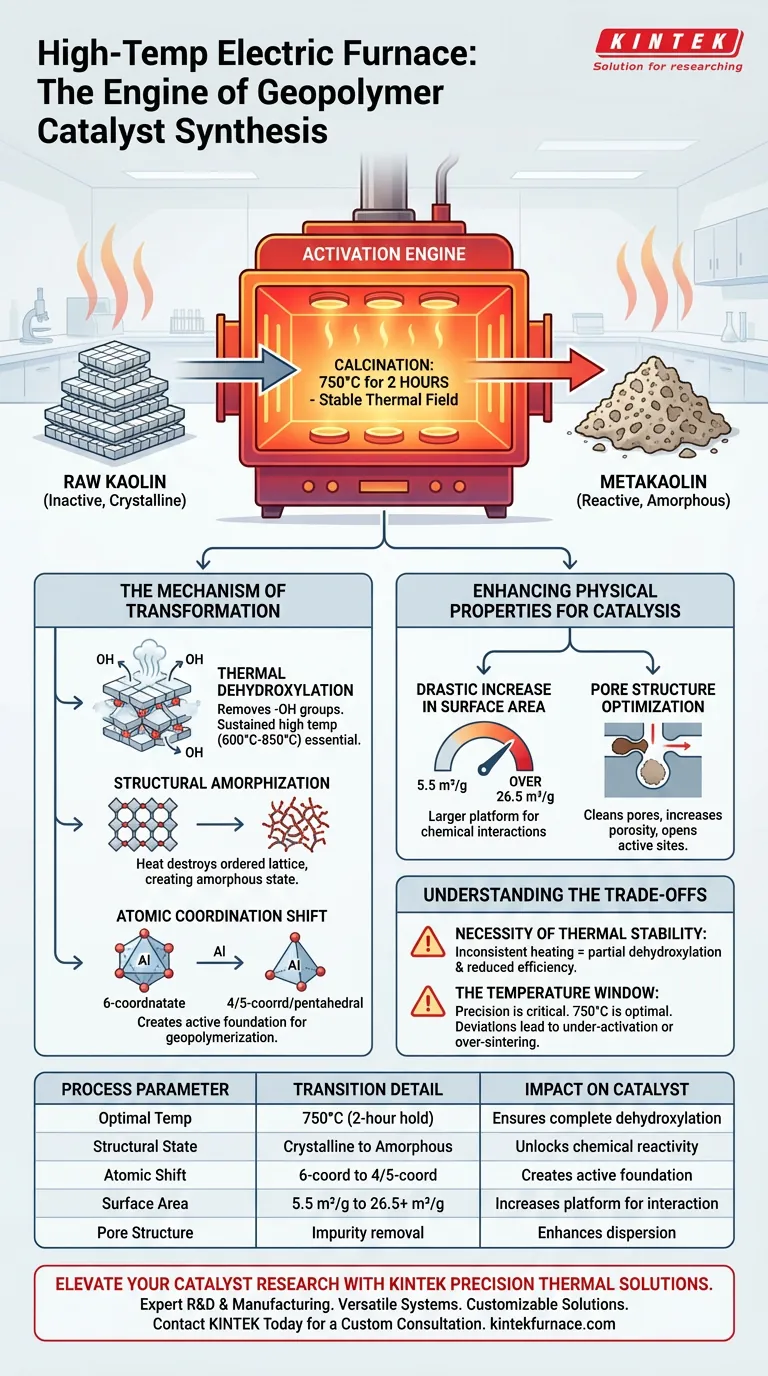

El horno eléctrico de alta temperatura actúa como el principal motor de activación en la síntesis de catalizadores de geopolímeros. Al someter el caolín crudo a un campo térmico estable —específicamente la calcinación a 750°C durante dos horas—, el horno impulsa un proceso crítico llamado deshidroxilación. Este tratamiento térmico convierte fundamentalmente el caolín químicamente inerte en metacaolín, un aluminosilicato amorfo con la alta reactividad necesaria para la posterior geopolimerización.

Conclusión clave El horno no se limita a secar el material; desencadena un cambio de fase molecular. Al colapsar la estructura cristalina del caolín a través de un control térmico preciso, el horno "desbloquea" el potencial del material, convirtiendo un mineral pasivo en un precursor químico activo requerido para una catálisis eficaz.

El Mecanismo de Transformación

Deshidroxilación Térmica

La función principal del horno es facilitar la deshidroxilación.

Esta es una reacción química en la que los grupos hidroxilo (-OH) se eliminan de la estructura del caolín.

Sin las altas temperaturas sostenidas (típicamente entre 600°C y 850°C) proporcionadas por el horno, el material permanece en un estado estable y no reactivo.

Desvitrificación Estructural

El caolín crudo posee una estructura cristalina en capas y ordenada.

El calor del horno destruye esta red, provocando que la estructura colapse a un estado amorfo.

Esta transición de ordenado a desordenado es la característica definitoria del metacaolín y es directamente responsable de su capacidad para participar en la síntesis de geopolímeros.

Cambio en la Coordinación Atómica

A nivel atómico, el campo térmico estable fuerza un cambio en los átomos de aluminio.

Pasan de un estado estable de seis coordenadas (octaédrico) a un estado altamente inestable y reactivo de cuatro o cinco coordenadas (tetraédrico o pentaédrico).

Esta reorganización atómica crea la base activa para la reacción de geopolimerización.

Mejora de las Propiedades Físicas para la Catálisis

Aumento Drástico del Área Superficial

El tratamiento con horno altera significativamente la arquitectura física del material.

La calcinación puede expandir el área superficial específica de aproximadamente 5,5 m²/g a más de 26,5 m²/g.

Este aumento proporciona una plataforma mucho mayor para las interacciones químicas, mejorando directamente la eficiencia catalítica.

Optimización de la Estructura de Poros

El alto calor elimina por completo las impurezas orgánicas, la humedad y los componentes volátiles atrapados dentro del material crudo.

Este proceso de "limpieza" abre los canales de los poros y aumenta la porosidad.

El resultado es un material con sitios activos más limpios y accesibles, lo que facilita una mejor dispersión de los componentes activos en etapas posteriores.

Comprensión de las Compensaciones

La Necesidad de Estabilidad Térmica

Se elige un horno eléctrico de alta temperatura específicamente por su capacidad para mantener un campo térmico estable.

Un calentamiento inconsistente conduce a una deshidroxilación parcial, dejando parte del caolín inactivo y reduciendo la eficiencia general del catalizador.

La Ventana de Temperatura

La precisión es fundamental; el proceso no se trata simplemente de alcanzar una alta temperatura, sino de alcanzar la temperatura correcta.

Si bien la calcinación puede ocurrir entre 600°C y 850°C, el estándar principal para esta aplicación específica de geopolímeros es 750°C.

Desviarse significativamente de esta ventana óptima puede resultar en un material subactivado o en una sinterización excesiva, lo que reduciría la reactividad.

Tomar la Decisión Correcta para su Objetivo

Para garantizar una preparación óptima del catalizador, alinee las operaciones de su horno con sus objetivos específicos:

- Si su enfoque principal es la máxima reactividad química: Asegúrese de que su horno proporcione una retención estable a 750°C durante dos horas para garantizar una deshidroxilación completa y el cambio de coordinación atómica ideal.

- Si su enfoque principal es maximizar el área superficial para la impregnación: Priorice la eliminación de orgánicos y volátiles para despejar los canales de los poros, ya que esto expone el número máximo de sitios activos para la interacción con iones metálicos.

El horno eléctrico no es solo un elemento calefactor; es la herramienta que dicta la potencia química final de su catalizador.

Tabla Resumen:

| Parámetro del Proceso | Detalle de la Transición | Impacto en el Catalizador |

|---|---|---|

| Temp. Óptima | 750°C (retención de 2 horas) | Asegura la deshidroxilación completa |

| Estado Estructural | Cristalino a Amorfo | Desbloquea la reactividad química |

| Cambio Atómico | 6 coordenadas a 4/5 coordenadas | Crea la base activa para la geopolimerización |

| Área Superficial | 5,5 m²/g a 26,5+ m²/g | Aumenta la plataforma para la interacción química |

| Estructura de Poros | Eliminación de impurezas y apertura de canales | Mejora la dispersión de componentes activos |

Mejore la Investigación de su Catalizador con Soluciones Térmicas de Precisión

Los catalizadores de geopolímeros de alto rendimiento exigen la estabilidad térmica y el control preciso absolutos que solo los sistemas diseñados por expertos pueden proporcionar. KINTEK empodera a investigadores y fabricantes con tecnología de hornos avanzada diseñada para optimizar su transformación de materiales.

Nuestro valor para usted:

- I+D y Fabricación Expertos: Respaldados por décadas de experiencia en ciencia de materiales de alta temperatura.

- Sistemas Versátiles: Elija entre sistemas de mufla, tubo, rotatorio, de vacío y CVD adaptados a fases de materiales específicas.

- Soluciones Personalizables: Perfiles térmicos totalmente ajustables para satisfacer sus requisitos únicos de calcinación y síntesis.

Ya sea que esté escalando la producción o refinando cambios de fase molecular, KINTEK proporciona la confiabilidad que su laboratorio requiere.

Contacte a KINTEK Hoy para una Consulta Personalizada

Guía Visual

Referencias

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿De qué está hecha la cámara de un horno de caja y cómo están dispuestos los elementos calefactores? Optimice el procesamiento térmico de su laboratorio

- ¿Por qué se requieren hornos de caja de alta temperatura y alta precisión para el tratamiento térmico segmentado de materiales LTGP?

- ¿Cómo contribuye un horno mufla de alta precisión a la evaluación de recubrimientos? Perspectivas de la prueba de oxidación a 1100 °C

- ¿Qué función cumple un horno de caja de alta temperatura en el sinterizado de LLZO? Lograr una densificación superior de LLZO

- ¿Por qué los hornos eléctricos tipo caja se consideran indispensables en la industria y los laboratorios? Descubra la precisión y versatilidad en el procesamiento térmico

- ¿Cómo convierte un horno mufla de alta temperatura el polvo de concha en CaO? Logre óxido de calcio de alta pureza mediante calcinación

- ¿Qué equipo de protección personal (EPP) se recomienda para el uso de hornos de sobremesa? Garantice la seguridad del laboratorio con el equipo adecuado

- ¿Por qué se requiere un horno mufla de alta precisión para la precalcinación de xerogel de BCZT? Asegurar Fase Pura y Reactividad