En un horno de caja estándar, la cámara está construida con materiales refractarios de alta temperatura, y los diseños modernos a menudo utilizan fibra de óxido de aluminio como aislamiento. Los elementos calefactores están dispuestos estratégicamente dentro de esta cámara: pueden montarse en las paredes laterales, suspenderse del techo o colocarse en el suelo para garantizar una distribución uniforme del calor.

El diseño de un horno de caja es un sistema deliberado. La cámara interior utiliza un aislamiento refractario especializado para contener el calor extremo, mientras que la colocación precisa de los elementos calefactores en múltiples superficies es la clave para lograr un entorno de temperatura estable y uniforme para su proceso.

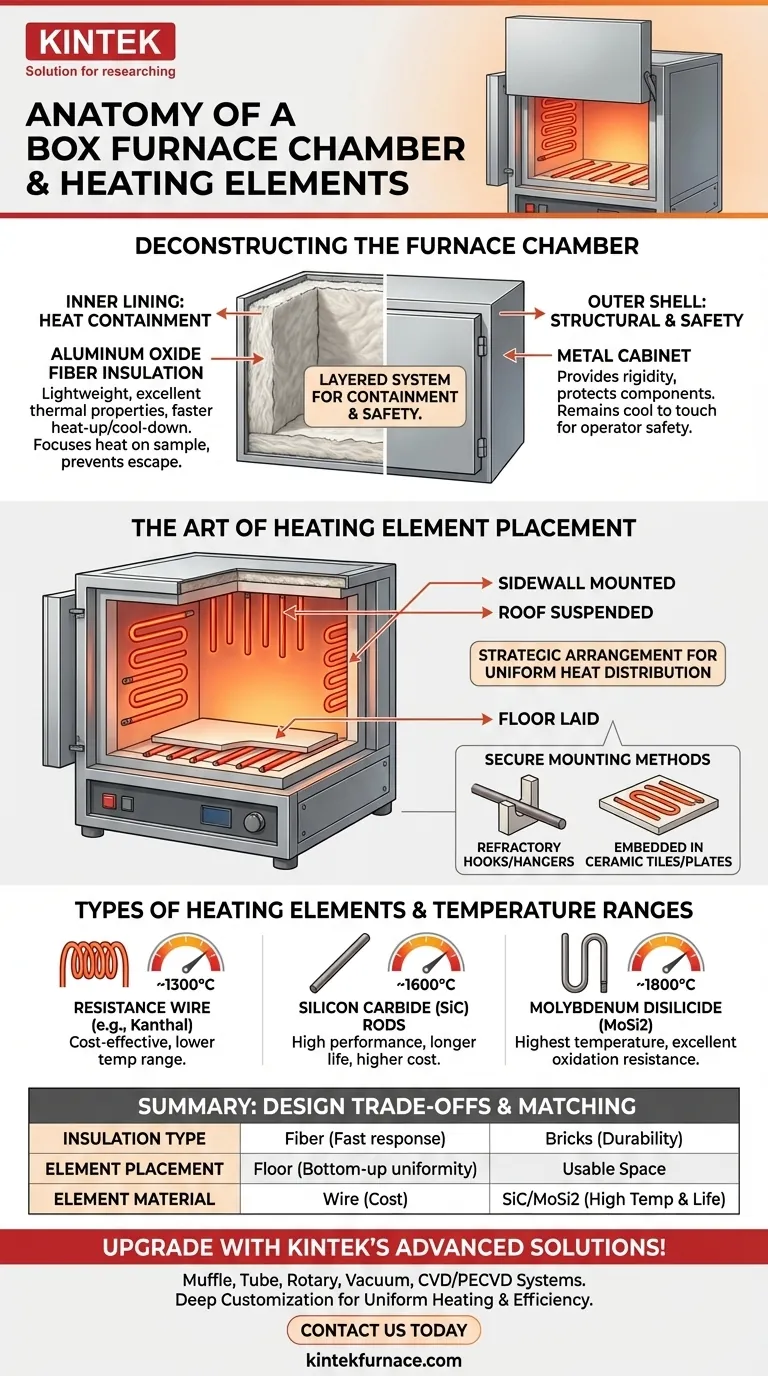

Desglosando la Cámara del Horno

La cámara del horno no es un componente único, sino un sistema por capas diseñado para la contención del calor, la integridad estructural y la seguridad del usuario.

El Revestimiento Interior: Materiales Refractarios

El núcleo de la cámara, la superficie que ve al abrir la puerta, está revestido con materiales refractarios. Estos son materiales diseñados específicamente para soportar temperaturas extremas sin degradarse.

Un material muy común en los hornos modernos es la fibra de óxido de aluminio. Este aislamiento ligero ofrece excelentes propiedades térmicas, lo que permite tiempos de calentamiento y enfriamiento más rápidos en comparación con los ladrillos refractarios tradicionales.

La función principal de este revestimiento interior es aislar la cámara, manteniendo el calor enfocado en su muestra y evitando que se escape al laboratorio y dañe los componentes externos del horno.

La Carcasa Exterior: Integridad Estructural y Seguridad

Todo el conjunto de la cámara se aloja dentro de una robusta carcasa o gabinete metálico. Esta estructura externa proporciona la rigidez y protección necesarias para los delicados componentes internos.

Este gabinete es también una característica de seguridad crítica. Está construido para permanecer frío al tacto (o al menos a una temperatura segura), protegiendo al operador del calor extremo generado en el interior.

El Arte de la Colocación de los Elementos Calefactores

La disposición de los elementos calefactores no es arbitraria. Está diseñada para crear un entorno térmico constante y uniforme, lo cual es fundamental para procesos científicos e industriales repetibles.

Disposiciones Comunes para una Calefacción Uniforme

Para evitar puntos calientes y fríos, los elementos calefactores se distribuyen dentro de la cámara. Las tres disposiciones principales son:

- Soportados desde las paredes laterales del horno

- Suspendidos desde el techo

- Colocados en ranuras en el suelo

Los hornos diseñados para una alta uniformidad a menudo utilizan una combinación de estas colocaciones, como tener elementos tanto en las paredes laterales como en el techo para envolver completamente la carga de calor.

Métodos de Montaje Seguros

Los elementos calefactores no pueden simplemente colocarse dentro; deben sujetarse de forma segura. Esto se logra utilizando componentes hechos de materiales que también pueden soportar el calor.

Los métodos comunes incluyen el uso de ganchos y soportes refractarios o cerámicos. Otra técnica eficaz es incrustar los elementos directamente en baldosas o placas cerámicas preformadas, que luego se integran en las paredes de la cámara.

Tipos de Elementos Calefactores

Los elementos en sí suelen estar hechos de materiales con alta resistencia eléctrica. Los tipos comunes incluyen cables de resistencia (como Kanthal), barras de carburo de silicio (SiC) y elementos de disilicuro de molibdeno (MoSi2), elegidos en función de la temperatura máxima de funcionamiento requerida del horno.

Comprender las Compensaciones

Los materiales específicos y las decisiones de diseño en un horno implican compensaciones que afectan al rendimiento, el coste y la longevidad.

Tipo de Aislamiento frente a Respuesta Térmica

El aislamiento de fibra ligero permite que un horno se caliente y se enfríe mucho más rápido que uno revestido con densos ladrillos refractarios. Sin embargo, la fibra puede ser más susceptible al daño mecánico y al ataque químico de ciertos vapores de proceso.

Colocación del Elemento frente a Espacio Utilizable

Colocar elementos calefactores en el suelo del horno (solera) puede mejorar la uniformidad del calor de abajo hacia arriba. Sin embargo, esto a menudo requiere una placa cerámica protectora sobre los elementos, lo que puede reducir ligeramente la altura máxima de trabajo vertical.

Material del Elemento frente a Coste y Temperatura

Los elementos de cable de resistencia simples son rentables, pero están limitados a temperaturas típicamente inferiores a 1200-1300 °C. Los elementos de alto rendimiento de SiC o MoSi2 pueden alcanzar 1500-1800 °C y ofrecen una vida útil más larga, pero aumentan significativamente el coste inicial del horno.

Adaptar el Diseño a su Aplicación

Comprender estos principios de diseño le permite seleccionar un horno que sea verdaderamente adecuado para su propósito.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: Dé prioridad a un horno construido con aislamiento de fibra cerámica ligera.

- Si su enfoque principal es la máxima uniformidad de la temperatura: Busque un diseño que incorpore elementos calefactores en múltiples superficies, como tanto las paredes laterales como el techo.

- Si su enfoque principal es la operación a alta temperatura (superior a 1400 °C): Asegúrese de que el horno esté equipado con elementos calefactores de alta calidad como Carburo de Silicio (SiC) o Disilicuro de Molibdeno (MoSi2).

Al mirar más allá de la hoja de especificaciones y comprender cómo está construido un horno, puede tomar una decisión más informada para su trabajo.

Tabla de Resumen:

| Componente | Detalles Clave |

|---|---|

| Material de la Cámara | Materiales refractarios de alta temperatura, a menudo fibra de óxido de aluminio para aislamiento |

| Disposición del Elemento Calefactor | Montados en paredes laterales, suspendidos del techo o colocados en el suelo para una distribución uniforme del calor |

| Tipos Comunes de Elementos | Cables de resistencia (ej. Kanthal), barras de carburo de silicio (SiC), disilicuro de molibdeno (MoSi2) |

| Compensaciones Clave | Aislamiento de fibra frente a ladrillos para respuesta térmica; colocación del elemento frente a espacio utilizable; elección del material frente a coste y temperatura |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos de calentamiento uniforme, durabilidad y eficiencia. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus procesos y ofrecer resultados fiables!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión