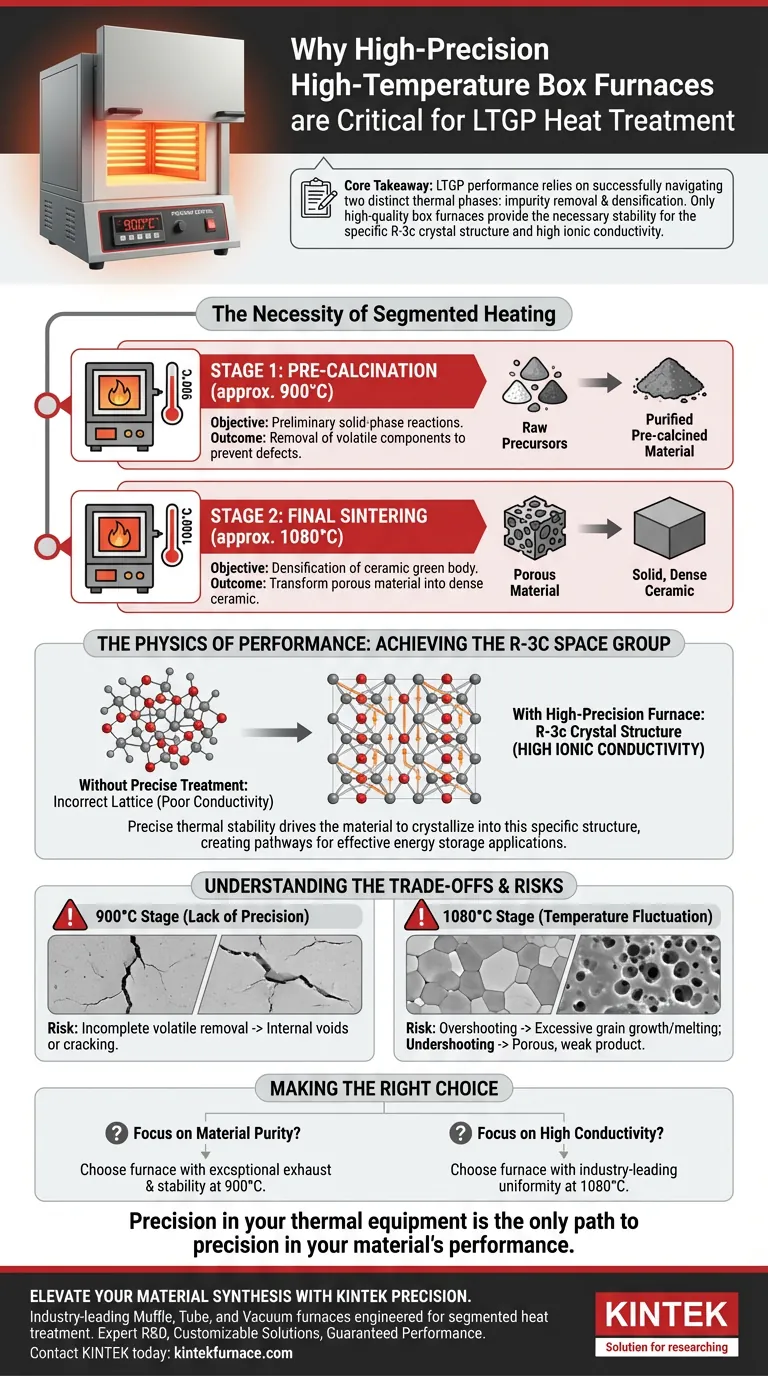

Los hornos de caja de alta temperatura y alta precisión son fundamentales para el procesamiento de materiales LTGP porque la síntesis requiere una transformación térmica en dos etapas estrictamente controlada. Estos hornos proporcionan la estabilidad necesaria para mantener el material primero a aproximadamente 900 °C para la precalcinación y, posteriormente, a 1080 °C para la sinterización final, asegurando la evolución química y estructural correcta.

Conclusión Clave El rendimiento del LTGP depende completamente de la superación exitosa de dos fases térmicas distintas: eliminación de impurezas y densificación. Sin la regulación precisa de la temperatura de un horno de caja de alta calidad, el material no puede lograr la estructura cristalina R-3c específica requerida para una alta conductividad iónica.

La Necesidad de Calentamiento Segmentado

La preparación del LTGP (Fosfato de Germanio y Titanio de Litio) no es un proceso de calentamiento lineal. Requiere un enfoque "segmentado" donde el material se trata en dos mesetas de temperatura específicas para lograr objetivos físicos distintos.

Etapa 1: Precalcinación a 900 °C

La primera fase crítica ocurre a aproximadamente 900 °C.

Aquí se requiere un horno de alta precisión para facilitar las reacciones preliminares en estado sólido.

A esta temperatura, el horno asegura la eliminación de componentes volátiles de los precursores crudos. Este paso de purificación es esencial para prevenir defectos en la estructura cerámica final.

Etapa 2: Sinterización Final a 1080 °C

La segunda fase exige un aumento de temperatura a aproximadamente 1080 °C.

El objetivo principal aquí es la densificación del cuerpo verde cerámico.

El horno debe mantener esta temperatura con precisión para transformar el material precalcinado poroso en una cerámica sólida y densa.

La Física del Rendimiento

La razón última para usar equipos de alta precisión es dictar la disposición microscópica de los átomos dentro del material.

Logro del Grupo Espacial R-3c

La estabilidad térmica proporcionada por el horno de caja impulsa al material a cristalizar en una estructura específica conocida como el grupo espacial R-3c.

Si la temperatura fluctúa o no alcanza el objetivo, esta red cristalina específica puede no formarse correctamente.

Maximización de la Conductividad Iónica

La formación de la estructura R-3c está directamente relacionada con el rendimiento.

Esta disposición cristalina específica proporciona las vías necesarias para una alta conductividad iónica.

Sin el tratamiento térmico preciso facilitado por el horno, el material final carecería de la conductividad requerida para aplicaciones efectivas de almacenamiento de energía.

Comprender las Compensaciones

Si bien los hornos de caja de alta precisión son el estándar para este proceso, es importante comprender los riesgos operativos asociados con el procesamiento térmico.

El Riesgo de Inestabilidad Térmica

Si el horno carece de precisión durante la etapa de 900 °C, la eliminación incompleta de volátiles puede provocar huecos internos o grietas durante la sinterización final.

La Sensibilidad de la Sinterización

En la etapa de 1080 °C, "sobrepasar" la temperatura puede provocar un crecimiento excesivo de los granos o fusión, mientras que "no alcanzar" el objetivo da como resultado un producto poroso, mecánicamente débil y con baja conductividad.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la preparación exitosa de materiales LTGP, alinee la elección de su equipo con su objetivo específico.

- Si su enfoque principal es la Pureza del Material: Priorice un horno con capacidades de escape excepcionales y estabilidad a 900 °C para garantizar la eliminación completa de volátiles durante la precalcinación.

- Si su enfoque principal es la Alta Conductividad: Asegúrese de que su horno tenga uniformidad de temperatura líder en la industria a 1080 °C para garantizar la formación de la fase cristalina R-3c en todo el lote.

La precisión en su equipo térmico es el único camino hacia la precisión en el rendimiento de su material.

Tabla Resumen:

| Etapa de Calentamiento | Temperatura | Objetivo Principal | Resultado Crítico |

|---|---|---|---|

| Precalcinación | 900°C | Eliminación de volátiles y reacción preliminar | Pureza del material y prevención de defectos |

| Sinterización Final | 1080°C | Densificación de la cerámica | Formación de la estructura cristalina R-3c |

| Resultado | N/A | Alta conductividad iónica | Rendimiento optimizado del almacenamiento de energía |

Mejore la Síntesis de su Material con la Precisión KINTEK

No permita que las fluctuaciones térmicas comprometan su investigación de LTGP. KINTEK ofrece hornos Muffle, de Tubo y de Vacío líderes en la industria, diseñados para las rigurosas demandas del tratamiento térmico segmentado. Nuestros sistemas ofrecen la uniformidad y estabilidad de temperatura requeridas para lograr la estructura cristalina R-3c perfecta para el almacenamiento de energía de alto rendimiento.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Construidos con precisión para estándares de laboratorio e industriales.

- Soluciones Personalizables: Configuraciones a medida para necesidades de CVD, rotativas o de alta temperatura.

- Rendimiento Garantizado: Optimizados para la eliminación de impurezas y la sinterización de cerámica densa.

¿Listo para lograr una conductividad iónica superior? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se aplican los hornos mufla y las técnicas de sellado al vacío para evaluar las aleaciones de alta entropía? Guía de Estabilidad Experta

- ¿Cómo facilita un horno mufla programable la cristalización de disilicato de litio? Tratamientos térmicos de cerámica maestra

- ¿Cómo afecta el proceso de calcinación en un horno mufla de precisión a las nanopartículas de CuO? Optimice su síntesis.

- ¿Cómo se cargan típicamente los hornos de caja? Métodos manuales para el procesamiento flexible por lotes

- ¿Cómo influye el control programable de la temperatura de un horno de resistencia de caja de alta precisión en las propiedades de los materiales compuestos pirolizados?

- ¿Cómo beneficia el control de temperatura en los hornos de crisol a los procesos industriales? Logre una calidad de producto y eficiencia superiores

- ¿Cuál es la diferencia entre un horno mufla y un horno normal? Elija la herramienta adecuada para la pureza frente a la velocidad

- ¿Cómo facilita un horno mufla integrado con suministro de gas nitrógeno la preparación de biocarbón?