Un horno mufla integrado con suministro de gas nitrógeno funciona como un reactor preciso para convertir biomasa cruda en biocarbón mediante pirólisis controlada. Este sistema funciona purgado continuamente la cámara de calentamiento con nitrógeno para excluir el oxígeno, mientras aplica simultáneamente altas temperaturas (típicamente de 500 °C a 800 °C) para descomponer térmicamente el material orgánico sin quemarlo.

Idea Central: La función principal de este sistema integrado es desacoplar el calentamiento de la combustión. Al reemplazar la atmósfera con nitrógeno inerte, se obliga a la biomasa a someterse a pirólisis lenta en lugar de oxidación, preservando el esqueleto de carbono y creando la estructura porosa distintiva que define al biocarbón de alta calidad.

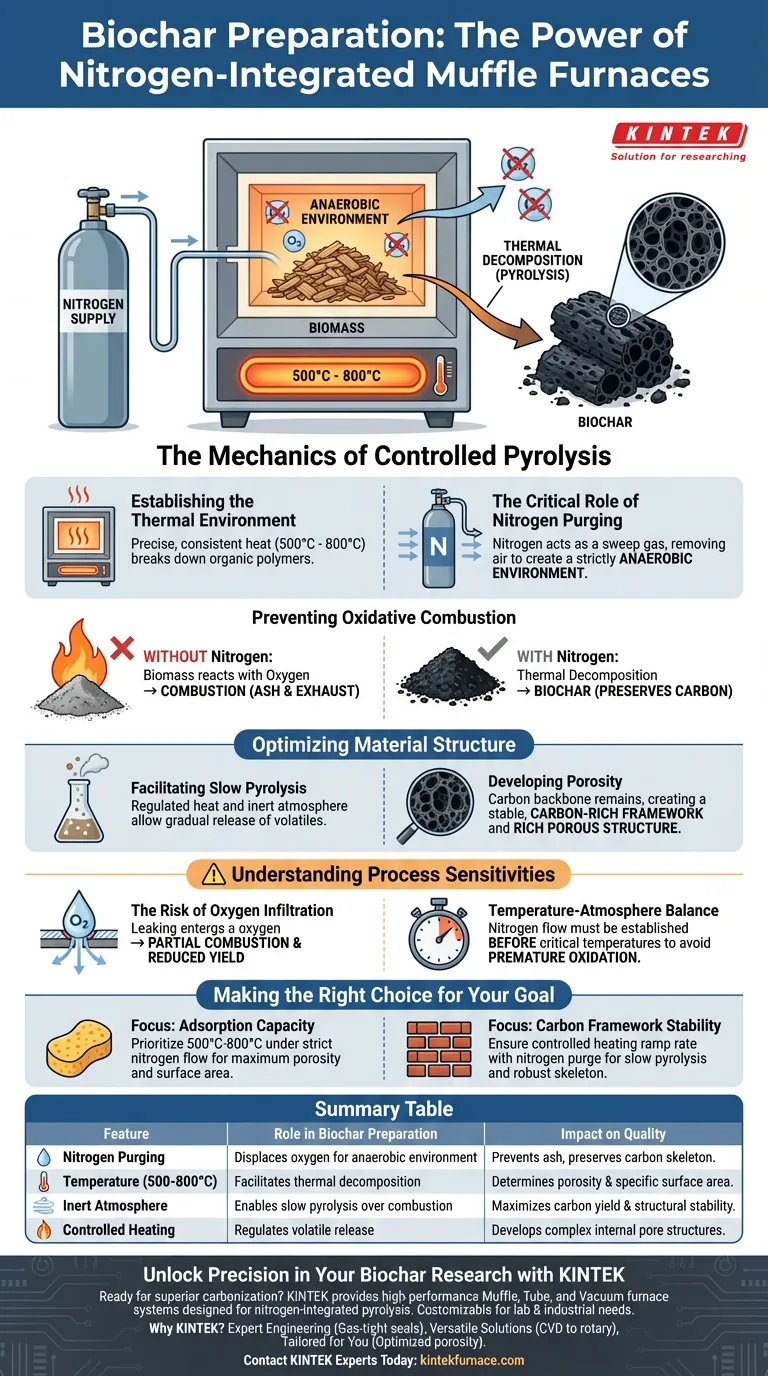

La Mecánica de la Pirólisis Controlada

Establecimiento del Entorno Térmico

El horno mufla proporciona el calor preciso y constante necesario para descomponer polímeros orgánicos complejos. Para iniciar el proceso de carbonización de manera efectiva, el horno debe mantener temperaturas que generalmente oscilan entre 500 °C y 800 °C.

El Papel Crítico de la Purga con Nitrógeno

La introducción de un suministro de gas nitrógeno es el factor definitorio en esta configuración. El nitrógeno actúa como un gas de arrastre, purgado continuamente el reactor para eliminar el aire y desplazar el oxígeno.

Esto crea y mantiene un entorno estrictamente anaeróbico durante todo el ciclo de calentamiento.

Prevención de la Combustión Oxidativa

Sin el suministro de nitrógeno, las altas temperaturas harían que la biomasa reaccionara con el oxígeno, lo que resultaría en una combustión directa. Esto convertiría la valiosa materia prima en cenizas y gases de escape en lugar de biocarbón.

El nitrógeno previene esta reacción química, asegurando que el material sufra una descomposición térmica en lugar de quemarse.

Optimización de la Estructura del Material

Facilitación de la Pirólisis Lenta

La combinación de calor regulado y una atmósfera inerte facilita la "pirólisis lenta". Este método permite la liberación gradual de volátiles de la biomasa.

Desarrollo de la Porosidad

Dado que el esqueleto de carbono no es consumido por el fuego, el proceso deja un marco estable y rico en carbono. Esto da como resultado un biocarbón caracterizado por una rica estructura porosa, que es esencial para aplicaciones como la adsorción o la enmienda del suelo.

Comprensión de las Sensibilidades del Proceso

El Riesgo de Infiltración de Oxígeno

La integridad del biocarbón depende completamente de la fiabilidad del sellado de nitrógeno. Incluso pequeñas fugas de oxígeno durante la fase de alta temperatura pueden provocar una combustión parcial, reduciendo significativamente el rendimiento y dañando las propiedades de la superficie.

Equilibrio Temperatura-Atmósfera

Idealmente, el flujo de nitrógeno debe establecerse antes de que el horno alcance temperaturas críticas. Calentar la biomasa antes de que la cámara esté completamente purgada puede desencadenar una oxidación prematura, degradando la calidad de la red de carbono final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno mufla y sistema de nitrógeno, considere sus objetivos finales específicos para el biocarbón:

- Si su enfoque principal es la Capacidad de Adsorción: Priorice el rango de 500 °C a 800 °C bajo un flujo estricto de nitrógeno para maximizar el desarrollo de la estructura porosa y el área superficial específica.

- Si su enfoque principal es la Estabilidad del Marco de Carbono: Asegúrese de que la velocidad de rampa de calentamiento se controle junto con la purga de nitrógeno para facilitar la pirólisis lenta, que construye un esqueleto de carbono robusto.

El éxito en la preparación de biocarbón depende no solo del calor, sino de la exclusión absoluta de oxígeno para desbloquear el potencial poroso del material.

Tabla Resumen:

| Característica | Función en la Preparación de Biocarbón | Impacto en la Calidad |

|---|---|---|

| Purga con Nitrógeno | Desplaza el oxígeno para crear un entorno anaeróbico | Previene la formación de cenizas; preserva el esqueleto de carbono |

| Temperatura (500-800°C) | Facilita la descomposición térmica de la biomasa | Determina la porosidad y el área superficial específica |

| Atmósfera Inerte | Permite la pirólisis lenta en lugar de la combustión | Maximiza el rendimiento de carbono y la estabilidad estructural |

| Calentamiento Controlado | Regula la liberación de volátiles | Desarrolla estructuras de poros internos complejas |

Desbloquee la Precisión en su Investigación de Biocarbón con KINTEK

¿Listo para lograr resultados de carbonización superiores? KINTEK ofrece sistemas de hornos mufla, tubulares y de vacío de alto rendimiento diseñados específicamente para pirólisis integrada con nitrógeno. Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para cumplir con las rigurosas demandas de las aplicaciones de alta temperatura de laboratorio e industriales.

¿Por qué elegir KINTEK?

- Ingeniería Experta: Sellos herméticos especializados para entornos anaeróbicos perfectos.

- Soluciones Versátiles: Desde sistemas CVD hasta hornos rotatorios, cubrimos todas las necesidades térmicas de laboratorio.

- Adaptados para Usted: Velocidades de calentamiento y controles de flujo de gas personalizables para optimizar la porosidad de su material.

Contacte a los Expertos de KINTEK Hoy Mismo para encontrar la solución térmica perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Vishal Shah, Mohd Asif Shah. Effectiveness of <i>Canna indica</i> leaves and stalk biochar in the treatment of textile effluent. DOI: 10.1063/5.0191708

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito principal de usar hornos de resistencia industriales tipo caja? Garantizar la estabilidad en la fabricación aditiva

- ¿Cómo cambiaron los elementos calefactores eléctricos el diseño de los hornos de mufla? Revolucionando la precisión y la calefacción limpia

- ¿Qué papel juega un horno mufla de laboratorio en el análisis industrial de residuos plásticos? Optimización del rendimiento de la pirólisis

- ¿Qué papel juega un horno de sinterización a alta temperatura en las capas de TiO2? Lograr un rendimiento superior en células solares

- ¿Cuáles son las especificaciones técnicas típicas de los hornos mufla? Características clave para la precisión a alta temperatura

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de catalizadores de g-C3N4? Precision Pyrolysis Solutions

- ¿Cuál es la lógica del proceso de un horno mufla para películas delgadas de oxinitruro de tungsteno? Optimice su ciclo térmico