El propósito principal de usar hornos de resistencia industriales tipo caja para componentes de fabricación aditiva es eliminar las tensiones residuales a través de un control térmico preciso. Al gestionar rigurosamente las temperaturas de calentamiento y los tiempos de mantenimiento, estos hornos estabilizan la estructura del material, previniendo deformaciones que de otro modo comprometerían el componente durante aplicaciones posteriores de alta presión.

Conclusión Clave: La fabricación aditiva crea inherentemente tensión interna en el material. El tratamiento térmico de alivio de tensiones sacrifica un grado de resistencia a la fluencia bruta para garantizar la estabilidad dimensional y la integridad estructural necesarias para que las características complejas, como los canales de enfriamiento internos, sobrevivan a los futuros pasos de fabricación.

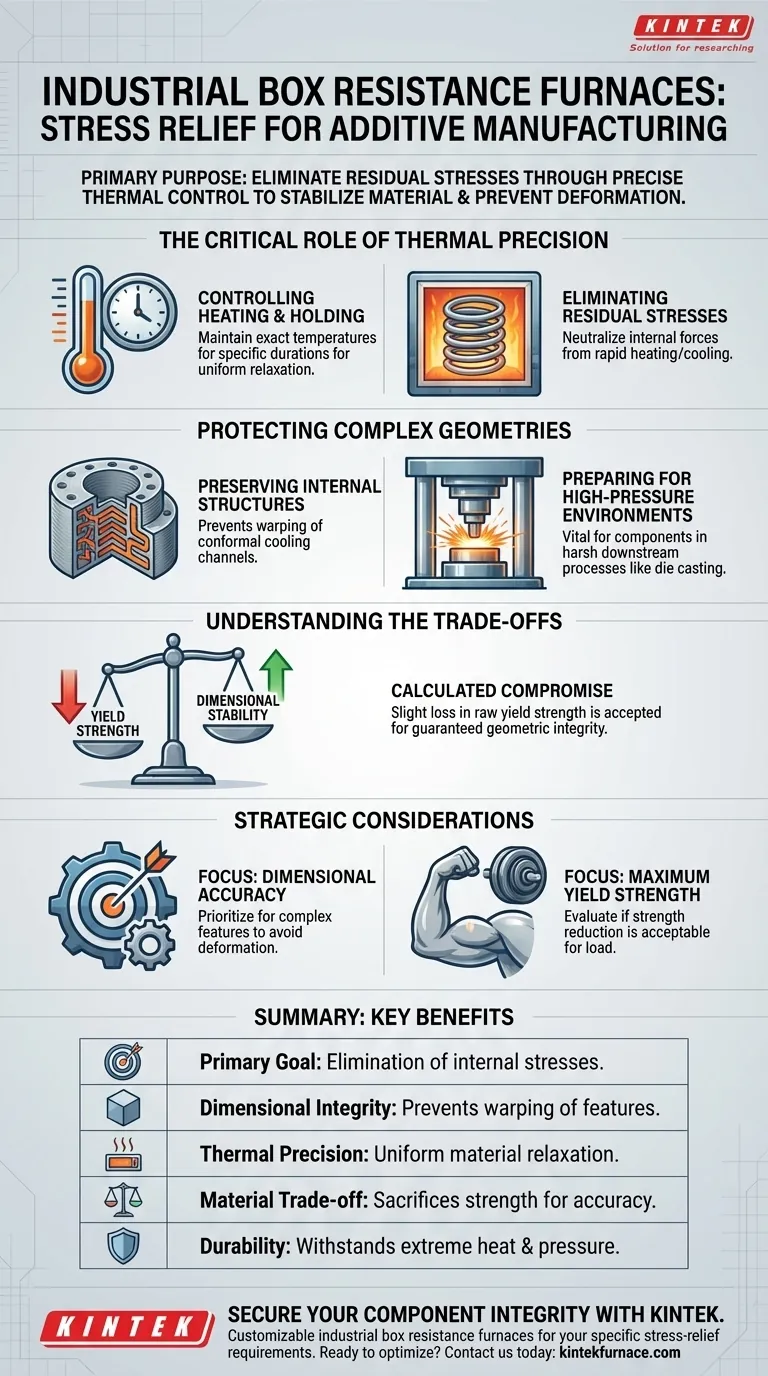

El Papel Crítico de la Precisión Térmica

Controlando el Calentamiento y el Mantenimiento

Los hornos de resistencia industriales tipo caja se seleccionan para esta tarea debido a su capacidad para entregar calor constante y preciso.

Para aliviar eficazmente la tensión, el equipo debe mantener temperaturas exactas durante duraciones específicas (tiempos de mantenimiento).

Esta precisión es necesaria para relajar uniformemente el material sin inducir nuevos gradientes térmicos.

Eliminando las Tensiones Residuales

El proceso de fabricación aditiva implica un rápido calentamiento y enfriamiento, lo que fija tensiones residuales en el metal.

Si no se tratan, estas fuerzas internas actúan como un resorte comprimido esperando liberarse.

El horno proporciona el entorno térmico necesario para neutralizar estas fuerzas antes de que la pieza entre en servicio.

Protegiendo Geometrías Complejas

Preservando Estructuras Internas

Muchos componentes aditivos, como moldes o troqueles, presentan diseños internos intrincados como canales de enfriamiento conformados.

Estos canales son muy susceptibles a deformarse si no se eliminan las tensiones residuales.

El tratamiento térmico asegura que estas vías invisibles y críticas permanezcan abiertas y dimensionalmente precisas.

Preparación para Entornos de Alta Presión

Este tratamiento es particularmente vital para componentes destinados a procesos posteriores severos, como la fundición a presión de alta presión.

Durante la fundición a presión, el componente se expone a calor extremo y presión aplastante.

Sin un alivio de tensión previo, el componente probablemente se deformaría o fallaría inesperadamente bajo estas condiciones.

Comprendiendo las Compensaciones

Resistencia a la Fluencia vs. Estabilidad Dimensional

Es importante reconocer que este tratamiento térmico altera las propiedades mecánicas del material, específicamente las aleaciones de aluminio.

El proceso a menudo resulta en una reducción de la resistencia a la fluencia del material.

Sin embargo, esta es una compensación calculada: la ligera pérdida de resistencia se acepta para obtener la garantía esencial de estabilidad dimensional e integridad geométrica.

Consideraciones Estratégicas para el Tratamiento Térmico

Tomando la Decisión Correcta para Su Proyecto

La decisión sobre los parámetros para el alivio de tensiones requiere equilibrar los requisitos mecánicos con la precisión geométrica.

- Si su enfoque principal es la Precisión Dimensional: Priorice este tratamiento para asegurar que las características internas complejas, como los canales de enfriamiento, no se deformen durante el uso.

- Si su enfoque principal es la Máxima Resistencia a la Fluencia: Evalúe si la reducción de resistencia causada por la relajación térmica es aceptable para la carga de su aplicación específica.

En última instancia, el objetivo es transformar una forma impresa en un componente confiable de grado de ingeniería capaz de soportar las rigurosidades industriales.

Tabla Resumen:

| Aspecto Clave | Beneficio para Componentes de Fabricación Aditiva |

|---|---|

| Objetivo Principal | Eliminación de tensiones residuales internas y estabilización del material. |

| Integridad Dimensional | Previene la deformación de características complejas como canales de enfriamiento internos. |

| Precisión Térmica | Tiempos precisos de calentamiento y mantenimiento aseguran una relajación uniforme del material. |

| Compensación de Material | Sacrifica un grado de resistencia a la fluencia bruta para mejorar la precisión geométrica. |

| Durabilidad | Prepara los componentes para soportar entornos de calor extremo y alta presión. |

Asegure la Integridad de su Componente con KINTEK

No permita que las tensiones residuales comprometan el éxito de su fabricación aditiva. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de resistencia industriales tipo caja especializados, todos personalizables según sus requisitos específicos de alivio de tensiones. Ya sea que esté protegiendo intrincados canales de enfriamiento internos o preparando componentes para fundición a presión de alta presión, nuestras soluciones térmicas garantizan la estabilidad dimensional y la confiabilidad que sus proyectos demandan.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Dirk Lehmhus, M. Dalgiç. Combining Metal Additive Manufacturing and Casting Technology: High Performance Cooling Channels for Electric Powertrain Components. DOI: 10.1002/adem.202500445

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las ventajas de los elementos calefactores modernos de los hornos mufla? Desbloquee temperaturas más altas y eficiencia mejorada

- ¿En qué industrias se utiliza comúnmente un horno mufla digital? Esencial para aplicaciones de alta temperatura de precisión

- ¿Cómo logra un horno de mufla altas temperaturas con uniformidad y precisión? Descubra los secretos de diseño para un tratamiento térmico preciso

- ¿Cómo se utilizaba un horno mufla en el análisis de muestras ambientales? Purificar muestras para una detección precisa de la contaminación

- ¿Qué papel desempeñan los hornos eléctricos tipo caja en la industria del vidrio? Esenciales para una I+D y pruebas precisas

- ¿Cuál es el propósito de usar un horno de alta temperatura a 900°C para cáscaras de huevo? Domina la Calcinación para la Producción de CaO

- ¿Para qué se utiliza comúnmente un horno mufla en los laboratorios? Esencial para el procesamiento de materiales a alta temperatura

- ¿Qué precauciones de temperatura se deben observar al utilizar un horno mufla? Garantice la seguridad y la longevidad en su laboratorio