En la industria del vidrio, los hornos eléctricos tipo caja desempeñan un papel muy específico y crítico, centrado principalmente en la investigación, el desarrollo y las pruebas a pequeña escala. Son los entornos controlados donde nacen nuevos materiales de vidrio y se perfeccionan los existentes, en lugar de ser herramientas para la fabricación a gran escala.

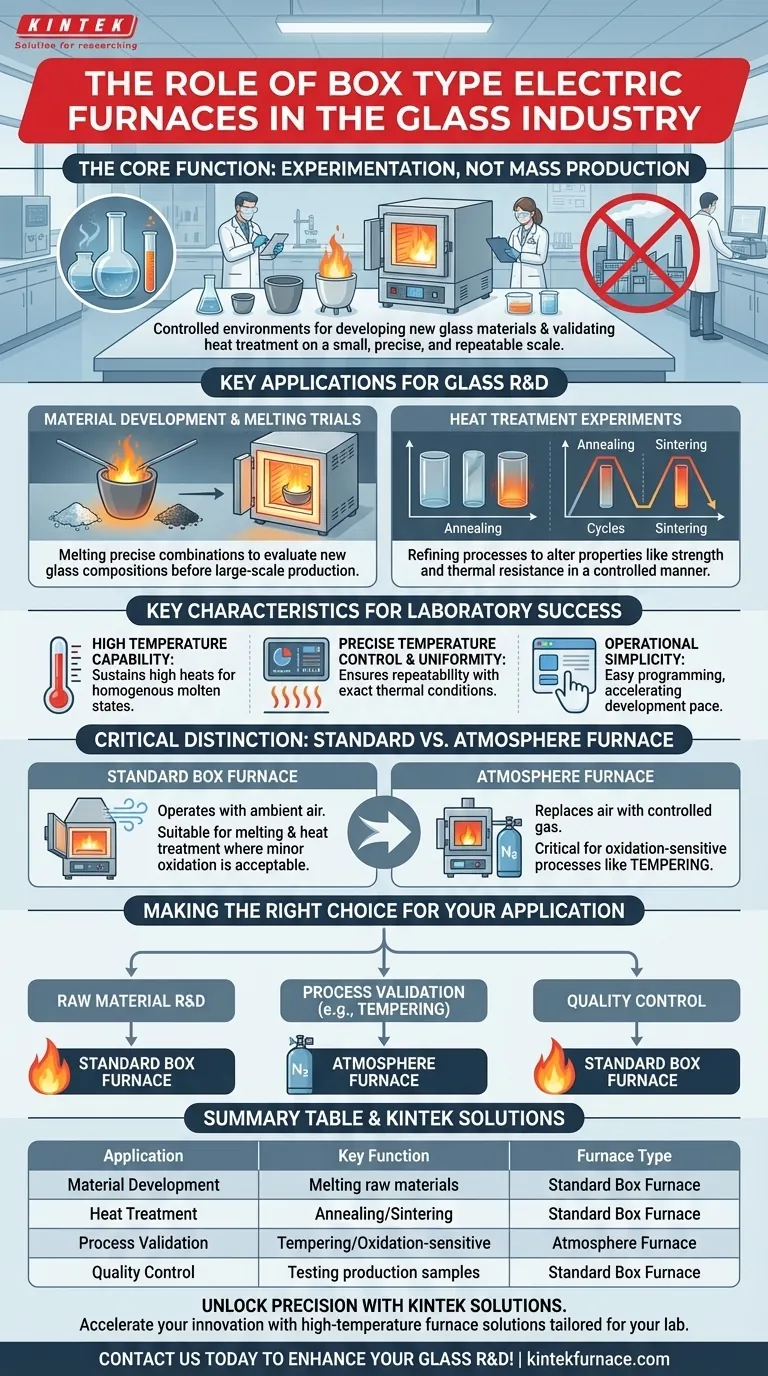

La función principal de un horno eléctrico tipo caja en el sector del vidrio no es la producción en masa, sino la experimentación. Es un instrumento de laboratorio esencial para desarrollar nuevas formulaciones de vidrio y validar procesos de tratamiento térmico a pequeña escala, de forma precisa y reproducible.

La función principal: un entorno controlado para la experimentación

Un horno de caja proporciona una cámara autónoma de alta temperatura, lo que lo convierte en una plataforma ideal para el trabajo iterativo que sustenta la ciencia y la fabricación del vidrio. Sus aplicaciones principales se dividen en dos categorías principales.

Desarrollo de materiales y pruebas de fusión

La creación de una nueva fórmula de vidrio comienza con pequeños lotes experimentales. Un horno de caja permite a los ingenieros y científicos fundir combinaciones precisas de materias primas.

Esta fusión controlada es crucial para evaluar las propiedades de una nueva composición de vidrio antes de comprometerse con costosas producciones a gran escala.

Experimentos de tratamiento térmico

El tratamiento térmico altera las propiedades finales del vidrio, como su resistencia y resistencia térmica. Los hornos de caja se utilizan para probar y refinar estos procesos.

Esto incluye la realización de experimentos de recocido (alivio de tensiones internas), sinterización (fusión de vidrio en polvo) o el desarrollo de otros ciclos térmicos personalizados de forma altamente controlada y documentada.

Características clave para la I+D del vidrio

Los hornos de caja son valorados en entornos de laboratorio por algunas características clave que los hacen únicos para el trabajo experimental.

Capacidad de alta temperatura

La fusión del vidrio requiere un calor significativo. Los hornos de caja están diseñados para alcanzar y mantener las altas temperaturas necesarias para convertir las materias primas en un estado fundido homogéneo.

Control y uniformidad precisos de la temperatura

Los experimentos exitosos dependen de la repetibilidad. Estos hornos ofrecen una excelente uniformidad de temperatura en toda la cámara y un control digital preciso, asegurando que cada prueba se realice bajo las mismas condiciones térmicas exactas.

Simplicidad operativa

Diseñados para uso en laboratorio, los hornos de caja suelen contar con interfaces fáciles de usar. Esto permite a los investigadores programar fácilmente perfiles de temperatura complejos sin necesidad de operadores de horno especializados, lo que acelera el ritmo de desarrollo.

Entendiendo la distinción crítica: hornos estándar vs. hornos de atmósfera

Un punto común de confusión es la diferencia entre un horno de caja estándar y un horno de atmósfera especializado, los cuales pueden tener una forma de "caja". Comprender esto es crucial para seleccionar la herramienta adecuada.

El horno de caja estándar

Un horno eléctrico tipo caja estándar funciona con el aire ambiente que se encuentra naturalmente dentro de la cámara. Esto es perfectamente adecuado para muchos experimentos de fusión y tratamiento térmico donde la oxidación superficial menor no es una preocupación.

El horno de atmósfera: una herramienta especializada

Un horno de atmósfera es un tipo de horno de caja más avanzado que permite reemplazar el aire con una mezcla de gases controlada, como nitrógeno o argón. Esto es fundamental para procesos en los que la superficie del vidrio debe protegerse del oxígeno.

El ejemplo más común en la industria del vidrio es el templado. Este proceso requiere calentar el vidrio y luego enfriarlo rápidamente para aumentar su resistencia. Una atmósfera controlada y no oxidante es esencial para asegurar un calentamiento uniforme y prevenir defectos en la superficie del vidrio, lo que resulta en un producto final de alta calidad.

Tomar la decisión correcta para su aplicación en vidrio

La selección del horno correcto depende completamente de su objetivo específico dentro del ciclo de vida de desarrollo o producción de vidrio.

- Si su enfoque principal es la I+D de materias primas: Un horno eléctrico tipo caja estándar es su herramienta esencial para crear y probar nuevas fórmulas de vidrio en pequeñas fusiones experimentales.

- Si su enfoque principal es la validación de procesos como el templado: Debe utilizar un horno de atmósfera especializado capaz de prevenir la oxidación y facilitar los ciclos térmicos requeridos.

- Si su enfoque principal es el control de calidad: Un horno de caja estándar es excelente para probar pequeñas muestras de una línea de producción para verificar su comportamiento de fusión o respuesta al tratamiento térmico.

En última instancia, comprender que el horno de caja es una herramienta para la precisión y el descubrimiento le permite usarlo eficazmente en la búsqueda de un vidrio mejor.

Tabla resumen:

| Aplicación | Función Clave | Tipo de Horno |

|---|---|---|

| Desarrollo de Materiales | Fusión de materias primas para nuevas composiciones de vidrio | Horno de Caja Estándar |

| Tratamiento Térmico | Recocido, sinterización y ciclos térmicos personalizados | Horno de Caja Estándar |

| Validación de Procesos | Templado y procesos sensibles a la oxidación | Horno de Atmósfera |

| Control de Calidad | Pruebas de muestras de líneas de producción | Horno de Caja Estándar |

Desbloquee la precisión en su I+D de vidrio con las soluciones KINTEK

¿Está avanzando en el desarrollo de materiales de vidrio u optimizando procesos de tratamiento térmico? KINTEK se especializa en soluciones de hornos de alta temperatura adaptadas para laboratorios como el suyo. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que necesite un horno de caja estándar para pruebas de fusión o un horno de atmósfera para la validación de templado, entregamos equipos confiables y fáciles de usar para acelerar su innovación.

Contáctenos hoy para discutir cómo nuestros hornos avanzados pueden mejorar su investigación y desarrollo de vidrio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en las microfibras de PI? Mejorar la Imidación Térmica de la Poliimida

- ¿Cómo transfieren calor a los metales la pared y el techo de un horno de resistencia tipo caja? Descubra el mecanismo clave para un calentamiento uniforme

- ¿Qué papel juega un horno mufla de alta temperatura en el análisis de componentes de las semillas de Moringa oleifera?

- ¿Qué sistemas opcionales están disponibles para los Hornos de Caja? Mejore su proceso térmico con soluciones personalizadas

- ¿Qué papel juega un horno mufla de alta temperatura en el proceso de conversión de MoS2 a alfa-MoO3?

- ¿Cómo proporcionan los hornos de cámara eléctricos industriales una garantía de proceso crítica para la cementación ASTM A36?

- ¿Cuándo se utiliza típicamente un horno mufla? Esencial para procesos limpios y de alta temperatura

- ¿Cómo influye un horno de alta temperatura tipo caja en la superaleación K439B? Control de Precisión para la Morfología de la Fase γ'