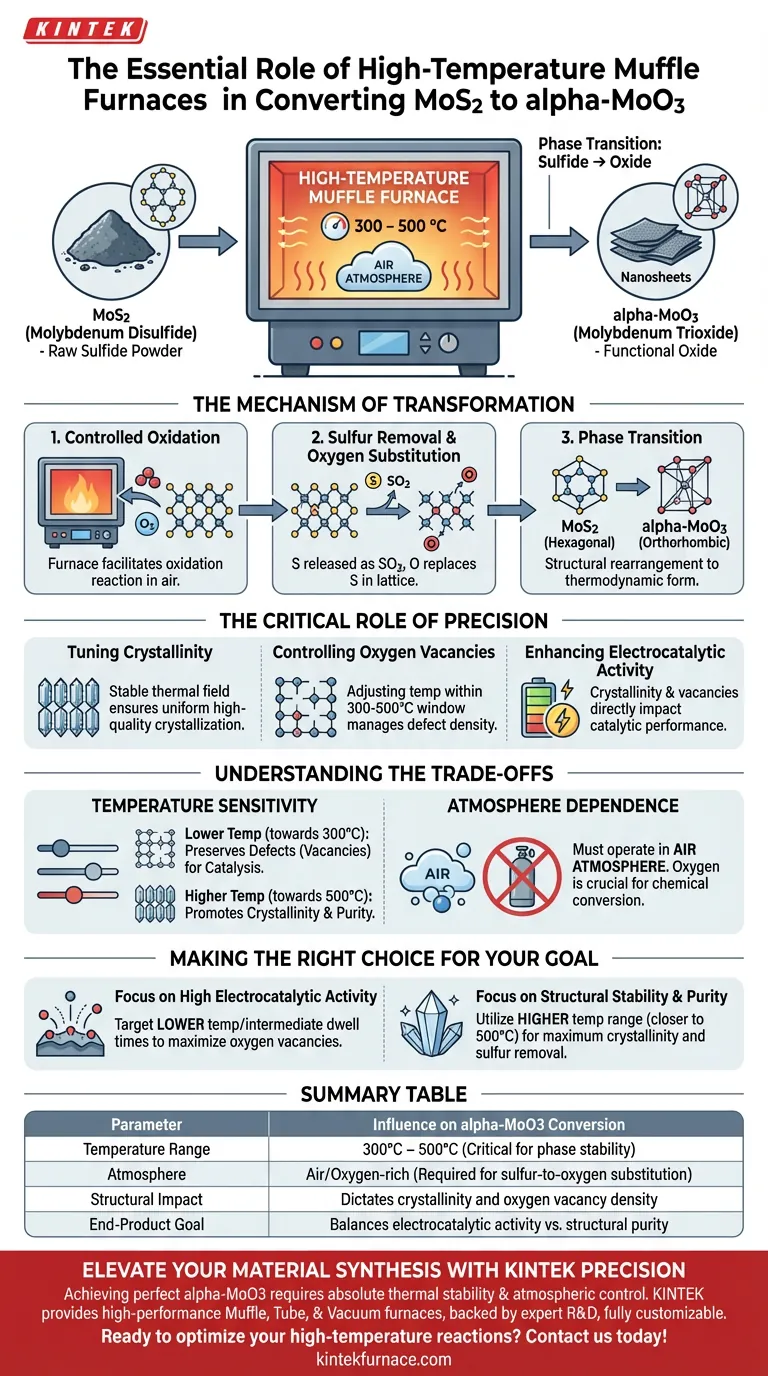

Un horno mufla de alta temperatura sirve como recipiente de reacción preciso para la oxidación química requerida para convertir el disulfuro de molibdeno (MoS2) en trióxido de molibdeno alfa (alfa-MoO3). Al someter el material a un rango de temperatura controlado de 300 a 500 °C en una atmósfera de aire, el horno impulsa un proceso de calcinación que elimina sistemáticamente el azufre e introduce oxígeno. Esto da como resultado una transición de fase completa de la estructura de sulfuro a la estructura de óxido ortorrómbica.

El horno mufla proporciona más que solo calor; entrega la estabilidad térmica requerida para ajustar la estructura atómica del material. La precisión de este tratamiento térmico dicta directamente la cristalinidad, la densidad de defectos (vacancias de oxígeno) y, en última instancia, el rendimiento electrocatalítico de las nanohojas de MoO3 resultantes.

El Mecanismo de Transformación

Oxidación Controlada

La función principal del horno es facilitar una reacción de oxidación. Bajo el calor del horno en un ambiente de aire, las moléculas de oxígeno interactúan con la red de MoS2.

Eliminación de Azufre y Sustitución de Oxígeno

A medida que la reacción progresa, los átomos de azufre se liberan del material, probablemente como dióxido de azufre gaseoso. Simultáneamente, los átomos de oxígeno se incorporan a la estructura de la red.

Transición de Fase

Este intercambio químico fuerza un reordenamiento estructural. El material cambia de la estructura hexagonal de MoS2 a la estructura ortorrómbica de alfa-MoO3, termodinámicamente distinta.

El Papel Crítico de la Precisión

Ajuste de la Cristalinidad

La temperatura exacta mantenida por el horno mufla determina cuán ordenada se vuelve la estructura cristalina final. Un campo térmico estable asegura una distribución uniforme de la energía, lo que lleva a una cristalización consistente de alta calidad en toda la muestra.

Control de Vacancias de Oxígeno

Uno de los roles más sutiles del horno es manipular las concentraciones de vacancias de oxígeno. Al ajustar la temperatura de calcinación específica dentro de la ventana de 300–500 °C, se puede controlar la densidad de estos defectos atómicos.

Mejora de la Actividad Electrocatalítica

Las propiedades físicas derivadas del tratamiento térmico, específicamente la cristalinidad y la concentración de vacancias, impactan directamente la función del material. Un ciclo de horno ejecutado con precisión produce nanohojas de MoO3 con actividad electrocatalítica optimizada.

Comprender las Compensaciones

Sensibilidad a la Temperatura

Si bien el horno permite la transformación, la temperatura específica elegida implica una compensación. Las temperaturas más bajas en el rango pueden preservar más defectos (vacancias) que pueden ser beneficiosos para la catálisis, mientras que las temperaturas más altas generalmente promueven una mayor cristalinidad pero pueden reducir estos sitios activos.

Dependencia de la Atmósfera

El horno mufla debe operar con una atmósfera de aire para esta conversión específica. A diferencia de la sinterización con gas inerte utilizada para otros materiales, este proceso depende de la disponibilidad de oxígeno atmosférico para impulsar la conversión química de sulfuro a óxido.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de la conversión de MoS2 a alfa-MoO3, debe adaptar los parámetros del horno a su objetivo final específico.

- Si su enfoque principal es la alta actividad electrocatalítica: Apunte al extremo inferior del espectro de temperatura o a tiempos de permanencia intermedios específicos para maximizar las concentraciones de vacancias de oxígeno, que a menudo actúan como sitios activos.

- Si su enfoque principal es la estabilidad estructural y la pureza: Utilice el extremo superior del rango de temperatura (más cerca de 500 °C) para garantizar la máxima cristalinidad y la eliminación completa de todos los residuos de azufre.

Al controlar estrictamente el perfil térmico, el horno mufla transforma un polvo de sulfuro crudo en un óxido funcional altamente sintonizable.

Tabla Resumen:

| Parámetro | Influencia en la Conversión a alfa-MoO3 |

|---|---|

| Rango de Temperatura | 300 °C – 500 °C (Crítico para la estabilidad de fase) |

| Atmósfera | Rica en aire/oxígeno (Requerida para la sustitución de azufre por oxígeno) |

| Impacto Estructural | Dicta la cristalinidad y la densidad de vacancias de oxígeno |

| Objetivo del Producto Final | Equilibra la actividad electrocatalítica frente a la pureza estructural |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la transición de fase perfecta a alfa-MoO3 requiere más que solo calor: exige estabilidad térmica absoluta y control atmosférico. En KINTEK, empoderamos a investigadores y fabricantes con hornos Mufla, Tubo y de Vacío de alto rendimiento diseñados específicamente para procesos sensibles de calcinación y oxidación.

Nuestros sistemas están respaldados por I+D experta y son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que esté ajustando vacancias de oxígeno para catálisis o asegurando una cristalización de alta pureza, KINTEK proporciona la confiabilidad que necesita para tener éxito.

¿Listo para optimizar sus reacciones a alta temperatura? ¡Contáctenos hoy para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de un horno de mufla? Lograr un procesamiento a alta temperatura libre de contaminación

- ¿Por qué es importante el tamaño del horno al seleccionar un horno de mufla? Garantice un calentamiento preciso y eficiencia

- ¿Cuáles son las especificaciones típicas de los hornos de caja de laboratorio? Encuentre el ajuste perfecto para el procesamiento de materiales

- ¿Qué se debe hacer si la barra de carburo de silicio en el horno de resistencia del horno de mufla envejece o tiene un rendimiento deficiente? Consejos de expertos para un rendimiento óptimo

- ¿Cómo contribuye un horno mufla de laboratorio a la formación de polvos de óxido de alta entropía? Síntesis a 350 °C

- ¿Cómo facilita un horno mufla la polimerización térmica directa de la melamina? Domina la síntesis de g-C3N4 hoy mismo

- ¿Qué mantenimiento requiere un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Cuál es la alta temperatura de un horno de mufla? Encuentre el nivel adecuado para su aplicación