Cuando un elemento calefactor de carburo de silicio tiene un rendimiento deficiente, la solución inmediata es aumentar gradualmente el voltaje aplicado para compensar su mayor resistencia eléctrica. Si el horno aún no puede alcanzar la potencia o la temperatura requeridas después de este ajuste, el elemento ha llegado al final de su vida útil y debe reemplazarse.

Las varillas de carburo de silicio envejecen inevitablemente al aumentar su resistencia eléctrica, lo que reduce su producción de calor a un voltaje dado. Si bien se puede compensar aumentando el voltaje, esta es una solución finita. La clave para una gestión eficaz del horno es saber cuándo reemplazar los elementos y, fundamentalmente, cómo hacerlo sin crear nuevos desequilibrios de calefacción.

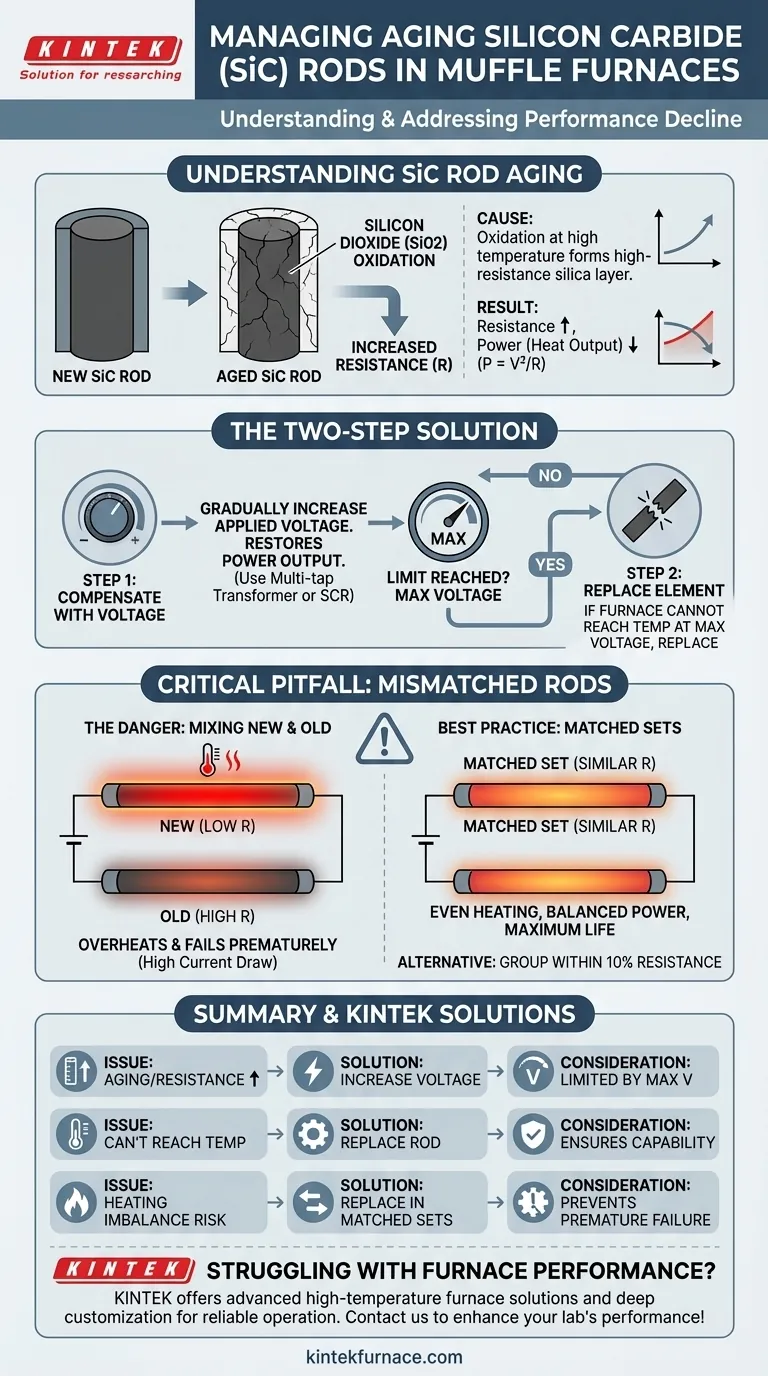

Entendiendo el envejecimiento de las varillas de carburo de silicio

El "envejecimiento" de una varilla de carburo de silicio (SiC) no es una falla aleatoria, sino un proceso físico predecible. Comprender este sürecin es crucial para el mantenimiento y diagnóstico adecuados del horno.

La causa principal: oxidación y cambio de resistencia

El carburo de silicio es un material muy robusto, pero a altas temperaturas de funcionamiento se oxida lentamente. Esta reacción química forma una fina capa de dióxido de silicio (sílice) en la superficie del elemento.

Esta capa de sílice tiene una resistencia eléctrica más alta que el SiC subyacente. A medida que el elemento se usa CHCl2 durante cientos o miles de horas, este proceso de oxidación continúa, lo que hace que la resistencia general de la varilla aumente constantemente.

La consecuencia: reducción de la potencia de salida

El calor generado por un elemento resistivo se define por la fórmula P = V²/R (Potencia = Voltaje² / Resistencia).

A medida que la varilla envejece, su resistencia (R) aumenta. Si el voltaje (V) de la fuente de alimentación permanece constante, la potencia de salida (P) žena, lo que lleva a un horno más frío que tiene dificultades para alcanzar su temperatura establecida.

La solución de dos pasos en la práctica

Las referencias describen un procedimiento claro de dos pasos para abordar este descenso en el rendimiento. Este enfoque maximiza la vida útil del elemento antes de requerir su reemplazo.

Paso 1: Compensación con ajuste de voltaje

Para contrarrestar el aumento de la resistencia, debe aumentar el voltaje aplicado. Esto es lo que significa "ajustar al nivel más alto paso a paso". Al aumentar el voltaje, restablece la potencia de salida a su nivel requerido.

Muchos hornos de resistencia están equipados con transformadores con múltiples tomas o controladores de potencia SCR (Rectificador Controlado de Silicio) específicamente para este propósito. Se cambian gradualmente a tomas de voltaje más altas o se aumenta la salida del SCR a medida que los elementos envejecen.

Paso 2: Saber cuándo reemplazar el elemento

Esta estrategia tiene un límite. Eventualmente, alcanzará la salida de voltaje máxima de su fuente de alimentación.

Si el horno aún no puede generar suficiente calor con el ajuste de voltaje más alto, la resistencia de la varilla se ha vuelto demasiado alta para ser compensada. En este punto, el reemplazo इज la única opción.

Entendiendo las compensaciones: los peligros de las varillas incompatibles

Simplemente cambiar una varilla defectuosa por una nueva puede parecer una solución rápida, pero a menudo crea un problema más grave. Este es el error más común en el mantenimiento de hornos.

El problema de la resistencia desajustada

Una varilla de SiC nueva tiene una resistencia baja, especificada de fábrica. Una varilla muy usada y envejecida puede tener una resistencia que es de dos a cuatro veces mayor.

Cuando se conectan elementos con resistencias muy diferentes a la misma fuente de energía (especialmente en paralelo), la varilla nueva de baja resistencia extraerá una parte desproporcionadamente grande de la corriente eléctrica.

El resultado: falla prematura

Esta alta corriente会 la nueva varilla se sobrecaliente esperando, superando significativamente su temperatura de funcionamiento prevista. Esto hace que envejezca景色 rápidamente y falle prematuramente, a menudo en una fracción de su vida útil esperada.

Mientras tanto, las varillas viejas de alta resistencia funcionan más frías, lo que empeora la falta de uniformidad de la temperatura dentro del horno.

Mejores prácticas: reemplazar en conjuntos coincidentes

Para asegurar un calentamiento uniforme, un consumo de energía equilibrado y la máxima vida útil del elemento, la mejor práctica es reemplazar todas las varillas de SiC de un horno al mismo tiempo. Esto garantiza que todos los elementos tengan una resistencia casi idéntica.

Si las limitaciones presupuestarias lo hacen imposible, el siguiente mejor enfoque es medir la resistencia de sus varillas de repuesto y las varillas de trabajo restantes. Agrupe para que todos los elementos en una sola zona de control o circuito tengan resistencias con una diferencia de no más del 10%. Nunca mezcle una sola varilla nueva con un grupo de varillas viejas.

Tomar la decisión correcta para el mantenimiento del horno

Su estrategia para reemplazar los elementos de SiC depende de sus prioridades operativas.

- Si su enfoque principal es el máximo rendimiento y la uniformidad de la temperatura: Reemplace todo el conjunto de varillas de carburo de silicio tan pronto como el horno tenga dificultades para alcanzar la temperatura, incluso a su voltaje máximo.

- Si su enfoque principal es la optimización del presupuesto y la extensión del inventario: Mida y registre la resistencia de sus varillas. Reemplácelas en grupos de resistencia igualada, pero evite mezclar varillas nuevas y muy envejecidas en el mismo circuito de alimentación a toda costa.

La gestión proactiva de la resistencia del elemento es clave para una operación de horno fiable, eficiente y duradera.

Tabla resumen:

| Problema | Solución | Consideración clave |

|---|---|---|

| Varilla envejecida con resistencia aumentada | Aumentar gradualmente el voltaje para compensar | Limitado por el voltaje máximo de la fuente de alimentación |

| El horno no puede alcanzar la temperatura después del ajuste de voltaje | Reemplazar la varilla de carburo de silicio | Garantiza la capacidad operativa |

| Riesgo de desequilibrios de calentamiento | Reemplazar las varillas en juegos coincidentes o grupos con resistencia similar | Previene fallas prematuras y mantiene la uniformidad |

| Restricciones presupuestarias | Medir la resistencia de la varilla y agrupar con una diferencia del 10% | Evitar mezclar varillas nuevas y viejas en el mismo circuito |

¿Tiene problemas con el rendimiento de su horno debido al envejecimiento de las varillas de carburo de silicio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando un funcionamiento fiable y eficiente del horno. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y extender la vida útil de su equipo.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil