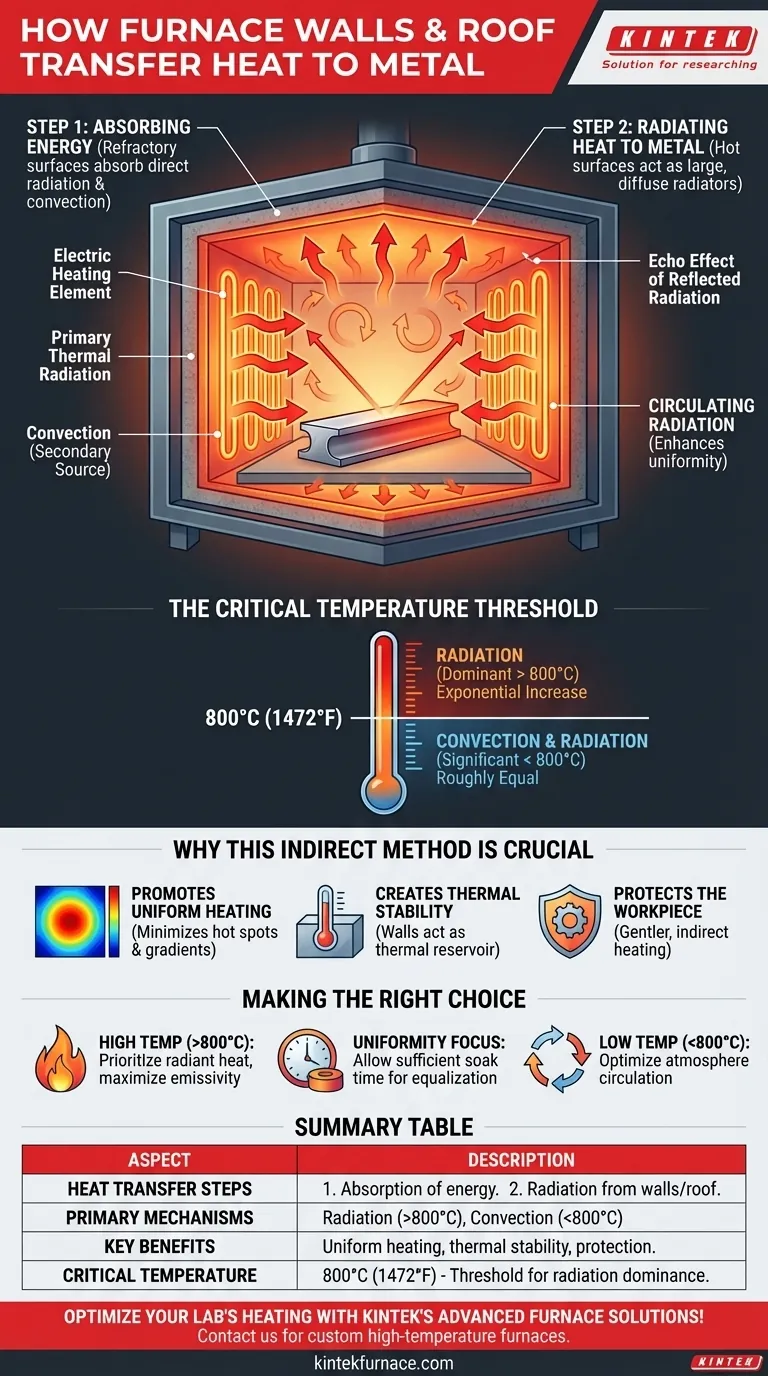

En un horno de resistencia tipo caja, las paredes y el techo transfieren calor a la pieza metálica a través de un proceso de dos pasos. Primero, las superficies refractarias internas absorben una inmensa energía de los elementos calefactores eléctricos y de la atmósfera caliente del horno. Luego, estas superficies calientes se convierten en potentes radiadores, cubriendo el metal con radiación térmica.

Las paredes y el techo del horno no son aislantes pasivos; son componentes activos en el sistema de transferencia de calor. Actúan como grandes superficies calefactoras secundarias que convierten la energía concentrada de los elementos en radiación difusa y uniforme, que es el método principal para calentar el metal a altas temperaturas.

El mecanismo de transferencia de calor de dos pasos

Para comprender cómo funciona un horno, debemos ver las paredes y el techo como parte de un sistema dinámico. No solo contienen el calor; lo redirigen y transforman activamente para calentar eficazmente la pieza de trabajo.

Paso 1: Absorción de energía

El revestimiento refractario de las paredes y el techo del horno está diseñado para soportar temperaturas extremas. Absorbe energía de dos fuentes principales.

La fuente principal es la radiación directa de los elementos calefactores de resistencia eléctrica. Estos elementos, que brillan a temperaturas muy altas, emiten una intensa radiación térmica que es absorbida por las superficies de las paredes.

Una fuente secundaria es la convección del gas caliente o la atmósfera dentro del horno. A medida que el aire se calienta, circula y transfiere energía térmica a las superficies de las paredes más frías.

Paso 2: Radiación de calor al metal

Una vez que las superficies internas de las paredes y el techo alcanzan una alta temperatura, comienzan a irradiar esa energía de vuelta a la cavidad del horno. Esto se rige por los principios de la radiación del cuerpo negro.

Esta radiación secundaria viaja en todas direcciones, incluyendo directamente a la superficie de la pieza metálica. Debido a que las paredes y el techo tienen un área de superficie muy grande en comparación con los elementos calefactores, proporcionan una fuente de calor más uniforme y envolvente.

La interacción de la radiación y la convección

Si bien la radiación de la estructura del horno es un factor dominante, no funciona de forma aislada. Opera en conjunto con la convección, y su importancia relativa cambia drásticamente con la temperatura.

El umbral de temperatura crítico

La relación entre la convección y la radiación depende en gran medida de la temperatura. Este es un principio fundamental de la operación de hornos a altas temperaturas.

A temperaturas en torno a los 800 °C (1472 °F), los efectos de calentamiento de la convección del gas y la radiación térmica son aproximadamente iguales.

Por encima de los 800 °C, la física de la transferencia de calor cambia drásticamente. La transferencia de calor por radiación aumenta exponencialmente con la temperatura, convirtiéndose rápidamente en el mecanismo abrumadoramente dominante. Mientras tanto, la transferencia de calor por convección se vuelve mucho menos significativa.

El efecto "eco" de la radiación reflejada

Las superficies dentro del horno (las paredes, el techo y la propia pieza metálica) no absorben el 100% de la radiación que las golpea. Una porción de esta energía se refleja.

Esta radiación reflejada viaja luego a otra superficie, donde puede ser absorbida o reflejada nuevamente. Este proceso, a veces denominado radiación circulante, crea un complejo intercambio de energía que ayuda a garantizar que el calor se distribuya en cada rincón y grieta del horno, mejorando aún más la uniformidad de la temperatura.

Por qué este método indirecto es crucial

Depender de las paredes y el techo del horno como radiador secundario no es un accidente de diseño; es una característica crítica que ofrece importantes ventajas para el proceso.

Promueve un calentamiento uniforme

La radiación directa de los elementos calefactores discretos puede crear "puntos calientes" en la pieza de trabajo, lo que provoca un calentamiento desigual y estrés térmico. La gran superficie radiante difusa de las paredes del horno proporciona un calor mucho más suave y uniforme que minimiza los gradientes de temperatura en toda la pieza.

Crea estabilidad térmica

Las paredes refractarias masivas actúan como un reservorio térmico. Almacenan una gran cantidad de energía térmica, lo que ayuda a estabilizar la temperatura interna del horno. Esta inercia térmica amortigua las fluctuaciones que podrían ocurrir cuando se inicia un proceso o cuando la puerta se abre brevemente.

Protege la pieza de trabajo

Para algunos materiales, la radiación intensa y directa de los elementos al rojo vivo puede ser dañina. La radiación indirecta menos intensa de las paredes del horno proporciona un método de calentamiento más suave, esencial para procesar componentes sensibles sin causar daños superficiales.

Tomar la decisión correcta para su objetivo

Comprender esta dinámica de transferencia de calor es clave para controlar eficazmente su proceso de calentamiento.

- Si su enfoque principal es la eficiencia del proceso a altas temperaturas (superiores a 800 °C): Debe priorizar la transferencia de calor por radiación. Esto significa garantizar que tanto la pieza de trabajo como las superficies refractarias estén limpias y tengan una alta emisividad para maximizar la absorción y emisión de energía.

- Si su enfoque principal es el calentamiento uniforme para piezas complejas o sensibles: Aproveche el papel de las paredes del horno como radiadores secundarios permitiendo un tiempo de remojo suficiente, lo que le da a este calor indirecto y uniforme tiempo para igualar las temperaturas en toda la pieza de trabajo.

- Si su enfoque principal es calentar por debajo de 800 °C: Reconozca que tanto la convección como la radiación son significativas. En este régimen, los patrones de circulación de la atmósfera interna pueden desempeñar un papel mucho mayor en las tasas de calentamiento y deben tenerse en cuenta.

En última instancia, las paredes y el techo del horno son un sistema diseñado para proporcionar un calor uniforme, estable y controlable.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Pasos de transferencia de calor | 1. Absorción de energía de los elementos y la atmósfera. 2. Radiación de paredes/techo al metal. |

| Mecanismos principales | Radiación (dominante por encima de 800 °C), Convección (significativa por debajo de 800 °C) |

| Beneficios clave | Calentamiento uniforme, estabilidad térmica, protección de materiales sensibles |

| Temperatura crítica | 800 °C (1472 °F): umbral donde la radiación se vuelve dominante |

¡Optimice los procesos de calentamiento de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, brindando calentamiento uniforme, estabilidad térmica y eficiencia mejorada. Contáctenos hoy para analizar cómo nuestros hornos pueden elevar los resultados de su investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión