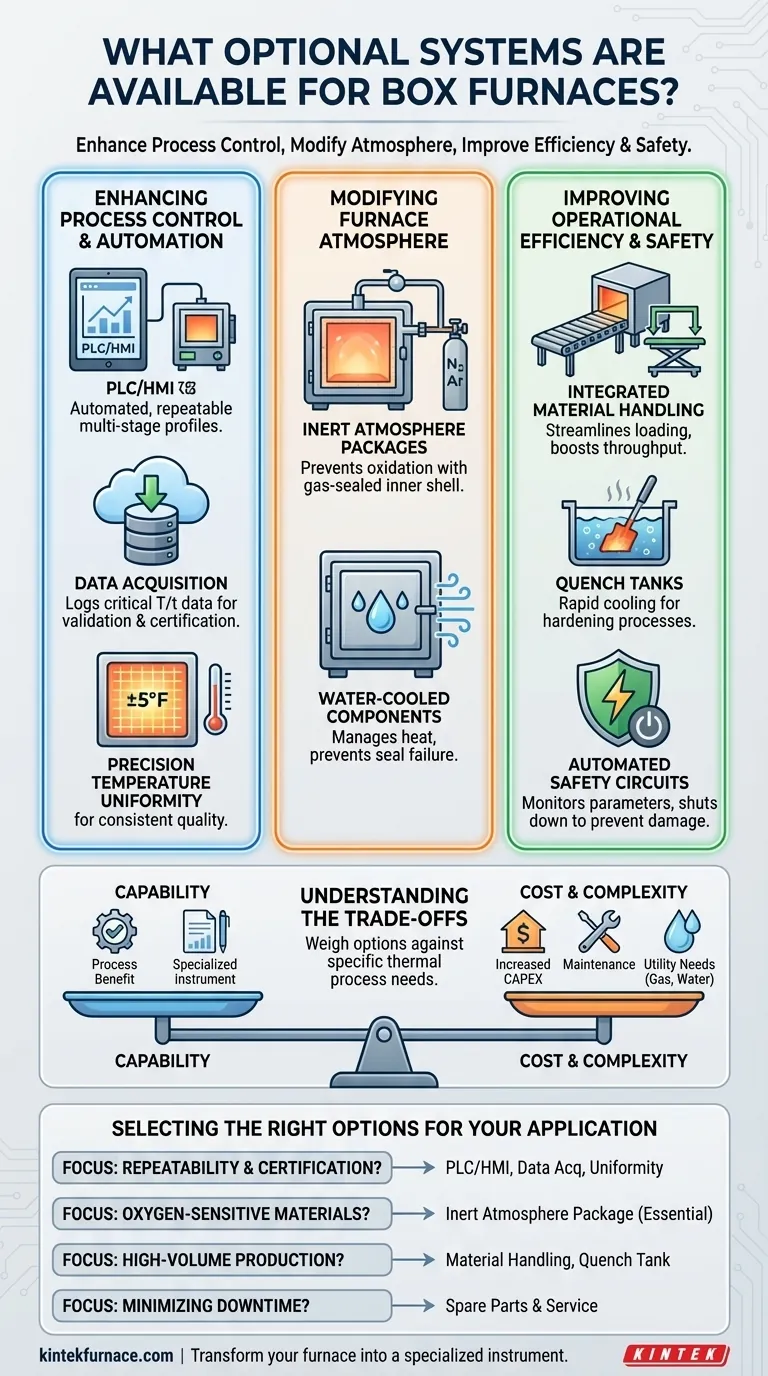

En resumen, los sistemas opcionales para hornos de caja se centran en mejorar el control del proceso, modificar la atmósfera interna y aumentar la eficiencia operativa. Las opciones más comunes incluyen controles PLC/HMI para automatización, sistemas de gas inerte para control de atmósfera, adquisición de datos para validación de procesos y características especializadas para una uniformidad de temperatura mejorada.

La clave es ver estas opciones no como una simple lista de características, sino como un conjunto de herramientas para transformar un horno de propósito general en un instrumento especializado precisamente adaptado a su proceso térmico específico, ya sea templado, recocido o endurecimiento.

Mejora del control de procesos y la automatización

Las mejoras más significativas se centran en pasar de la supervisión manual a procesos automatizados, repetibles y documentados. Esto es fundamental para aplicaciones que requieren alta precisión y certificación.

PLC/HMI para la automatización de procesos

Un PLC (Controlador Lógico Programable) y una HMI (Interfaz Hombre-Máquina) reemplazan los temporizadores estándar y los controladores de un solo bucle. Esto permite programar y ejecutar automáticamente perfiles complejos de calentamiento, mantenimiento y enfriamiento en múltiples etapas.

Esto garantiza que cada pieza se someta exactamente al mismo ciclo térmico, lo cual es esencial para la repetibilidad del proceso y el control de calidad.

Sistemas de adquisición de datos

Un sistema de adquisición de datos registra las variables críticas del proceso, principalmente la temperatura y el tiempo. Esto no es solo para el monitoreo; proporciona un registro auditable del proceso.

Para industrias como la aeroespacial o la fabricación de dispositivos médicos, esta documentación es a menudo un requisito obligatorio para la validación del proceso y la certificación de las piezas.

Uniformidad de temperatura de precisión

Si bien un horno estándar puede garantizar una uniformidad de temperatura de ±25°F, muchos procesos requieren un control mucho más estricto. Las actualizaciones opcionales pueden lograr uniformidades tan precisas como ±5°F.

Esto se logra mediante arreglos de calentadores avanzados, diseños de deflectores y algoritmos de control sofisticados para asegurar que cada parte del espacio de trabajo esté a la temperatura deseada.

Modificación de la atmósfera del horno

Muchos procesos de tratamiento térmico, como el recocido o la soldadura fuerte, requieren un ambiente libre de oxígeno para prevenir la oxidación, la formación de cascarilla y la decoloración de las piezas.

Paquetes de atmósfera inerte

Esta es una opción integral que altera fundamentalmente la construcción del horno. Típicamente incluye una cámara interior sellada herméticamente para gases soldada para evitar fugas.

Para gestionar el calor, estos sistemas también requieren componentes refrigerados por agua, como puertas selladas con juntas tóricas y conexiones de terminales eléctricas, para evitar que los sellos fallen a altas temperaturas.

El sistema permite purgar el aire de la cámara y rellenarla con un gas inerte, como nitrógeno o argón, creando un ambiente controlado y no reactivo para la pieza de trabajo.

Mejora de la eficiencia operativa y la seguridad

Estas opciones se centran en la manipulación de materiales, la integración del flujo de trabajo y la protección tanto del personal como del equipo.

Manejo de materiales integrado

Para entornos de producción, los riel de rodillos de solera y las mesas de carga externas agilizan el proceso de carga y descarga de piezas pesadas o voluminosas.

Esto reduce la tensión del operador, minimiza el tiempo que la puerta del horno está abierta (ahorrando energía) y aumenta el rendimiento general.

Tanques de enfriamiento (Quench Tanks)

Un tanque de enfriamiento puede integrarse con la configuración del horno para permitir el enfriamiento rápido de las piezas inmediatamente después del tratamiento térmico. Este es un paso crítico en los procesos de endurecimiento.

Tener el tanque de enfriamiento cerca asegura una transferencia rápida, lo cual es crucial para lograr las propiedades metalúrgicas deseadas en el material.

Circuitos de seguridad automatizados

Un circuito de apagado automático es una característica de seguridad clave. Monitoriza los parámetros críticos del horno y puede apagar el sistema de forma segura en caso de una condición de sobretemperatura u otra avería.

Esto protege el horno de daños, las piezas de ser arruinadas y mejora la seguridad general de las instalaciones.

Comprender las compensaciones

La adición de sistemas opcionales proporciona una mayor capacidad, pero también introduce complejidad y costo. Es crucial sopesar estos factores.

Costo vs. Capacidad

Cada opción aumenta el gasto de capital inicial del horno. Un paquete de atmósfera inerte, por ejemplo, es una inversión significativa debido a la construcción especializada requerida. Debe asegurarse de que el beneficio del proceso justifique el costo.

Mayor complejidad y mantenimiento

Un horno con un PLC, bucles de refrigeración por agua y sistemas de suministro de gas es inherentemente más complejo que una unidad básica. Esto requiere conocimientos operativos más sofisticados y un programa de mantenimiento preventivo más exhaustivo.

Requisitos de servicios públicos e instalaciones

Las opciones avanzadas a menudo vienen con sus propias necesidades de infraestructura. Un sistema de gas inerte requiere un suministro confiable de nitrógeno o argón. Las puertas y componentes refrigerados por agua requieren una fuente constante de agua de refrigeración y un sistema de drenaje.

Selección de las opciones adecuadas para su aplicación

Elija sus opciones basándose en el resultado específico que necesita lograr.

- Si su enfoque principal es la repetibilidad del proceso y la certificación: Priorice un sistema de control PLC/HMI, un paquete de adquisición de datos y una mejora para una uniformidad de temperatura más estricta.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno: El paquete de atmósfera inerte no es opcional; es un requisito fundamental para su aplicación.

- Si su enfoque principal es la producción de alto volumen: Invierta en opciones de manejo de materiales como rieles de rodillos de solera, mesas de carga y un tanque de enfriamiento integrado para maximizar el rendimiento.

- Si su enfoque principal es minimizar el tiempo de inactividad: Un paquete de piezas de repuesto y la supervisión de la instalación en campo disponible son inversiones inteligentes para garantizar la fiabilidad a largo plazo.

En última instancia, la configuración correcta transforma el horno de una simple caja calentada en un componente crítico de su proceso de fabricación.

Tabla resumen:

| Sistema opcional | Beneficios clave |

|---|---|

| Controles PLC/HMI | Permite perfiles automatizados y repetibles de calentamiento y enfriamiento en múltiples etapas para un control preciso del proceso. |

| Paquetes de atmósfera inerte | Previene la oxidación y la formación de cascarilla creando un ambiente controlado y no reactivo con gases inertes. |

| Sistemas de adquisición de datos | Registra datos de temperatura y tiempo para la validación y certificación de procesos en industrias reguladas. |

| Uniformidad de temperatura de precisión | Logra un control estricto (por ejemplo, ±5°F) para un calentamiento uniforme en todo el espacio de trabajo. |

| Manejo de materiales integrado | Agiliza la carga/descarga con rieles de rodillos y mesas de carga para aumentar el rendimiento y la seguridad. |

| Tanques de enfriamiento | Permite un enfriamiento rápido después del tratamiento térmico para procesos de endurecimiento, asegurando las propiedades deseadas del material. |

| Circuitos de seguridad automatizados | Monitoriza los parámetros y apaga el horno para evitar daños y mejorar la seguridad operativa. |

¿Listo para optimizar sus procesos térmicos con un horno de caja a medida? KINTEK aprovecha una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como Hornos de Mufla, Tubo, Rotativos, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, mejorando la eficiencia y la precisión. Contáctenos hoy para discutir cómo podemos transformar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?