Los hornos de cámara eléctricos industriales garantizan la seguridad del proceso al crear un entorno preciso y estable de alta temperatura, típicamente mantenido a 900 grados Celsius para el acero ASTM A36. Este riguroso control de la temperatura proporciona la energía constante requerida para que los átomos de carbono superen la resistencia a la difusión, mientras que la preservación sostenida del calor asegura que la capa cementada alcance la profundidad especificada y la transformación microestructural.

Idea Clave: La cementación del acero ASTM A36 no se trata simplemente de alcanzar una temperatura; se trata de mantener niveles de energía específicos a lo largo del tiempo. Los hornos de cámara eléctricos resuelven el problema de la resistencia a la difusión al entregar la energía térmica constante requerida para impulsar los átomos de carbono a la matriz del acero.

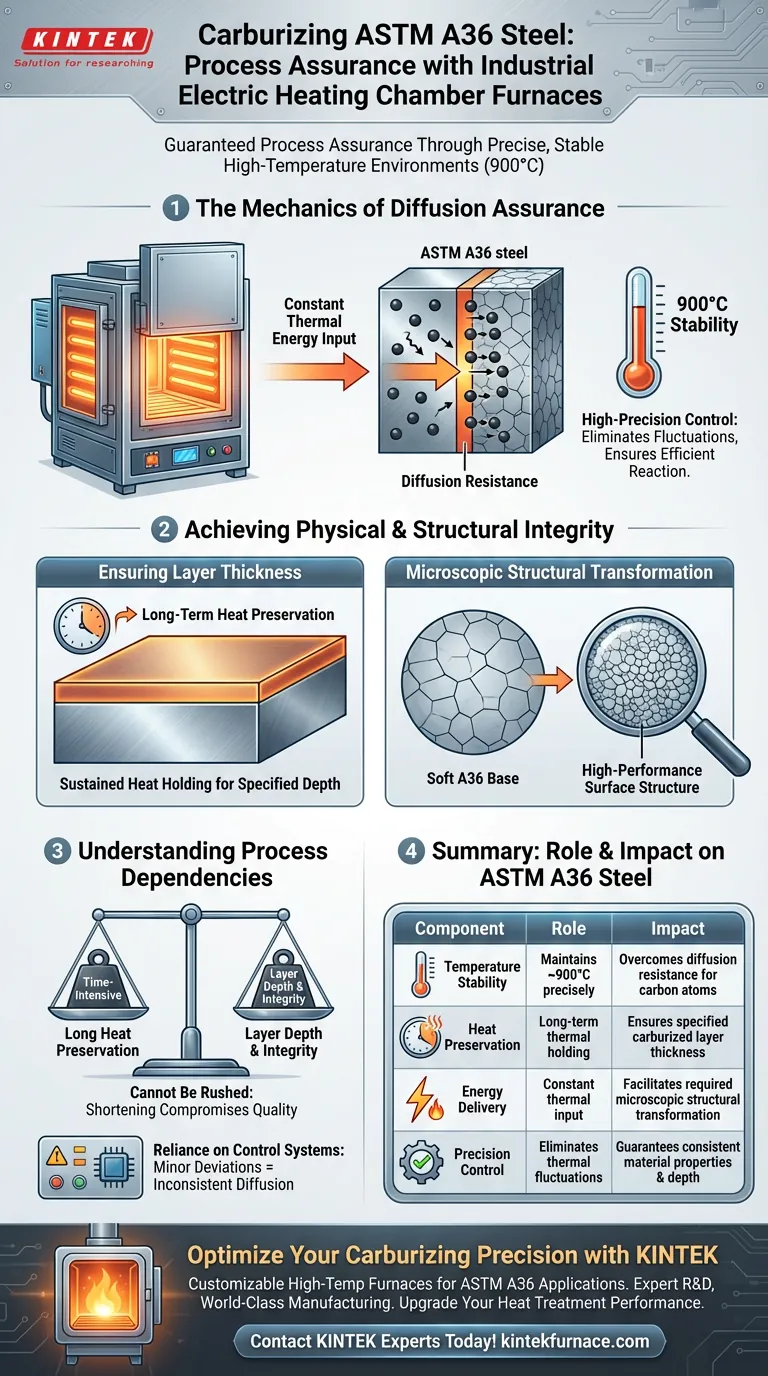

La Mecánica de la Garantía de Difusión

Superando la Resistencia a la Difusión

El principal desafío en la cementación del acero es la resistencia física a la entrada de carbono. Los átomos de carbono requieren una energía significativa e ininterrumpida para penetrar la superficie del acero.

Los hornos de cámara eléctricos proporcionan esto asegurando que el aporte de energía térmica sea constante. Esto permite que los átomos de carbono superen constantemente la resistencia a la difusión y migren hacia el material.

Estabilidad a Temperaturas Críticas

Para el acero ASTM A36, el proceso requiere un entorno estable de aproximadamente 900 grados Celsius.

Las fluctuaciones de temperatura pueden interrumpir el suministro de energía necesario para la reacción. El control de alta precisión de estos hornos elimina tales variables, manteniendo el entorno exacto requerido para que la reacción química proceda de manera eficiente.

Logrando la Integridad Física y Estructural

Asegurando el Espesor de la Capa

La creación de una capa de desgaste duradera es una función del tiempo y la estabilidad de la temperatura.

A través de la preservación del calor a largo plazo, el horno permite que el proceso continúe hasta que la capa cementada alcance su espesor físico previsto. Sin esta capacidad de mantenimiento de calor sostenido, la capa endurecida sería demasiado delgada para ser efectiva.

Transformación Estructural Microscópica

La calidad del tratamiento térmico se determina a nivel microscópico.

Más allá de la simple profundidad, la capacidad del horno para mantener el calor asegura que el acero experimente la transformación estructural microscópica necesaria. Este cambio de fase es crítico para convertir el material base blando A36 en una superficie capaz de alto rendimiento.

Comprendiendo las Dependencias del Proceso

El Compromiso del Tiempo

Si bien los hornos de cámara eléctricos proporcionan precisión, la "preservación del calor a largo plazo" requerida para la cementación profunda requiere mucho tiempo.

Los operadores deben aceptar que lograr el espesor físico previsto no se puede apresurar. Acortar el ciclo de preservación del calor comprometerá directamente la profundidad y la integridad de la capa cementada.

Dependencia de los Sistemas de Control

La garantía del proceso descrita aquí depende completamente de los sistemas de control de temperatura del horno.

Si falla el control de alta precisión, se pierde la "energía constante" requerida para superar la resistencia a la difusión. Incluso desviaciones menores a 900 °C pueden resultar en una difusión inconsistente y propiedades del material impredecibles.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de cementación, alinee la operación de su horno con sus objetivos metalúrgicos específicos:

- Si su enfoque principal es la Profundidad de la Capa: Priorice las capacidades de preservación del calor del horno para asegurar que el ciclo se mantenga el tiempo suficiente para una difusión profunda del carbono.

- Si su enfoque principal es la Consistencia Estructural: Priorice el control de temperatura de alta precisión para garantizar un suministro de energía constante y una transformación microscópica uniforme.

La verdadera garantía del proceso proviene de comprender que el horno no es solo una fuente de calor, sino un instrumento de precisión para gestionar la difusión atómica.

Tabla Resumen:

| Componente del Proceso | Rol en la Cementación | Impacto en el Acero ASTM A36 |

|---|---|---|

| Estabilidad de Temperatura | Mantiene ~900°C con precisión | Supera la resistencia a la difusión de los átomos de carbono |

| Preservación del Calor | Mantenimiento térmico a largo plazo | Asegura el espesor especificado de la capa cementada |

| Suministro de Energía | Aporte térmico constante | Facilita la transformación estructural microscópica requerida |

| Control de Precisión | Elimina fluctuaciones térmicas | Garantiza propiedades y profundidad del material consistentes |

Optimice su Precisión de Cementación con KINTEK

No permita que los ciclos térmicos inconsistentes comprometan la integridad de su material. KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD líderes en la industria, diseñados específicamente para superar la resistencia a la difusión y asegurar capas cementadas profundas y uniformes.

Respaldados por I+D de expertos y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio e industriales son totalmente personalizables para cumplir con sus estándares metalúrgicos únicos. Ya sea que se centre en la profundidad de la capa o en la consistencia microscópica, nuestros sistemas de control de alta precisión brindan la garantía del proceso que sus aplicaciones ASTM A36 exigen.

¿Listo para mejorar el rendimiento de su tratamiento térmico? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- The effect of carbonate energizer on pack carburizing ASTM A36 steel. DOI: 10.30574/gjeta.2025.23.2.0145

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué un horno de temperatura constante es mejor que una placa calefactora para el recocido de películas de Cs3Cu2I5:Tb? Comparación de expertos

- ¿Cuál es el papel de un horno mufla en la formación final de un fotoánodo compuesto? Domina la síntesis de heterouniones

- ¿Qué características opcionales están disponibles para los hornos de caja? Personalice para las necesidades únicas de su laboratorio

- ¿Cuáles son las aplicaciones principales de un horno mufla de alta temperatura en la evaluación de combustibles de biomasa? Optimizar Datos Energéticos

- ¿Por qué es necesario un horno mufla automatizado de alta temperatura para la evaluación de la vida útil del recubrimiento? Garantizar la precisión de las pruebas

- ¿Cómo influyen los requisitos de la muestra en la elección de un horno mufla? Combine su material para obtener resultados precisos

- ¿Cómo influye un horno de alta temperatura tipo caja en la superaleación K439B? Control de Precisión para la Morfología de la Fase γ'

- ¿Cómo se utilizan los hornos mufla industriales de alta temperatura en la arqueología experimental? Descubre la Tecnología Antigua