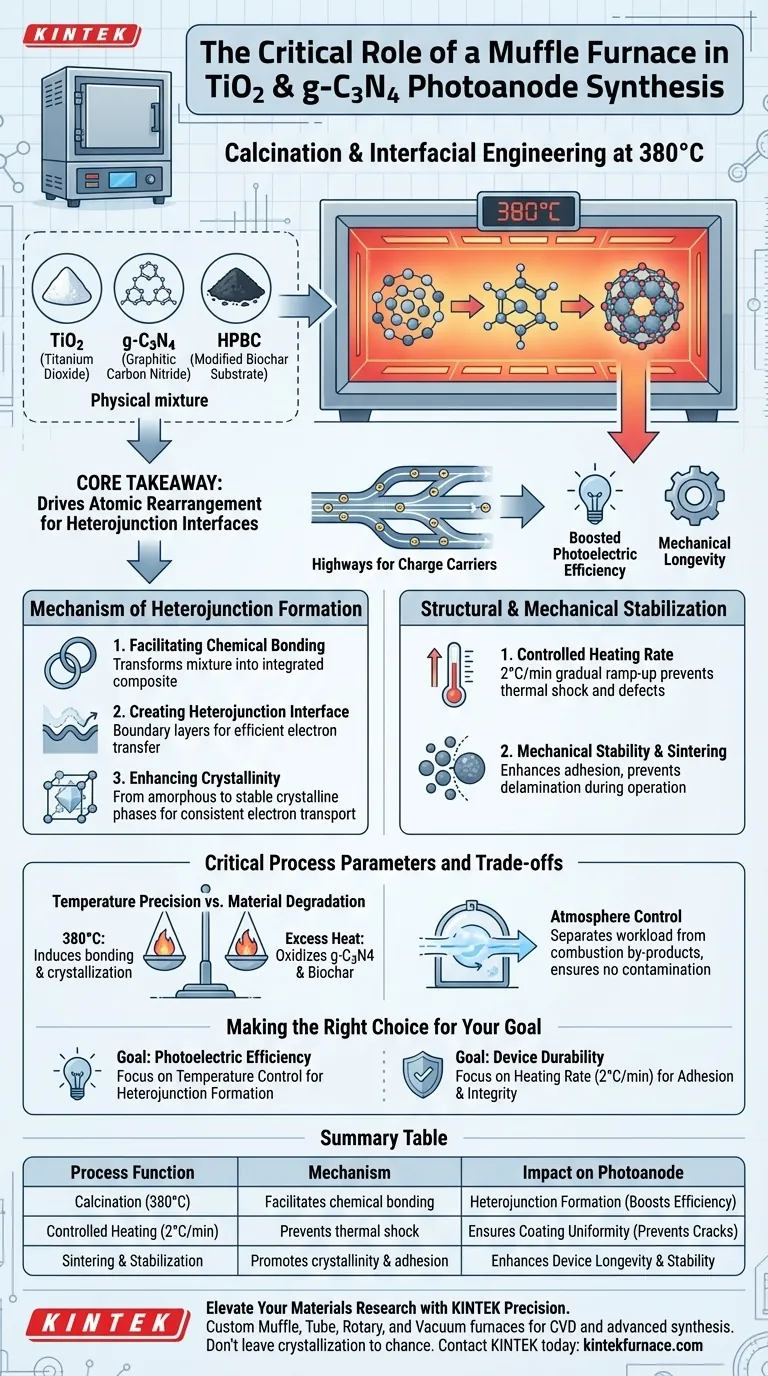

El horno mufla sirve como el instrumento crítico para la calcinación precisa y la ingeniería interfacial en la síntesis del fotoánodo compuesto.

Al someter los materiales precursores a una temperatura controlada de 380 °C, el horno facilita la unión química necesaria para integrar el dióxido de titanio (TiO2), el nitruro de carbono grafítico (g-C3N4) y el sustrato de biocarbón modificado (HPBC) en una unidad funcional unificada.

Conclusión Clave El horno mufla hace más que simplemente secar o endurecer el material; impulsa la reorganización atómica necesaria para formar interfaces de heterounión. Estas interfaces son las "autopistas" para los portadores de carga fotogenerados, determinando directamente la eficiencia de conversión fotoeléctrica y la longevidad mecánica del dispositivo final.

El Mecanismo de Formación de Heterouniones

Facilitación de la Unión Química

El papel principal del horno mufla es proporcionar la energía térmica requerida para forjar fuertes uniones químicas.

A 380 °C, el horno impulsa una reacción entre el TiO2, el g-C3N4 y el sustrato HPBC. Esto transforma una mezcla física de componentes en un compuesto químicamente integrado.

Creación de la Interfaz de Heterounión

El resultado más crítico de este tratamiento térmico es la creación de interfaces de heterounión.

Estas interfaces son las capas límite donde los diferentes materiales se encuentran. Una heterounión de alta calidad reduce la barrera de energía para el movimiento de electrones, permitiendo una transferencia eficiente de los portadores de carga fotogenerados. Sin este paso térmico, los materiales permanecerían aislados, lo que llevaría a una conductividad deficiente y baja eficiencia.

Mejora de la Cristalinidad

El tratamiento térmico promueve la transición de los materiales de estados amorfos o de baja cristalinidad a fases cristalinas estables.

Una mejor cristalinidad generalmente se correlaciona con propiedades electrónicas mejoradas. El horno asegura que la estructura atómica esté suficientemente ordenada para soportar un transporte de electrones consistente.

Estabilización Estructural y Mecánica

Velocidad de Calentamiento Controlada

El horno mufla está programado para aumentar la temperatura a una velocidad específica y lenta, típicamente 2 °C por minuto.

Este aumento gradual es esencial para prevenir el choque térmico. Una velocidad de calentamiento lenta asegura que los componentes volátiles se unan o evaporen uniformemente sin causar grietas o defectos estructurales en el recubrimiento.

Estabilidad Mecánica y Sinterización

El proceso actúa de manera similar a la sinterización, donde las partículas se calientan para formar una masa sólida y cohesiva sin fundirse.

Esto mejora significativamente la estabilidad mecánica del recubrimiento del fotoánodo. Asegura que el compuesto se adhiera firmemente al sustrato, previniendo la delaminación durante la operación en electrolitos líquidos o bajo irradiación de luz.

Parámetros Críticos del Proceso y Compensaciones

Precisión de Temperatura vs. Degradación del Material

La temperatura específica de 380 °C es una compensación calculada.

Debe ser lo suficientemente alta para inducir la cristalización y la unión, pero lo suficientemente baja para preservar la estructura de los componentes a base de carbono (g-C3N4 y biocarbón). El calor excesivo podría oxidar o degradar el nitruro de carbono, destruyendo las heterouniones que se intenta crear.

Control de Atmósfera

Una característica definitoria de un horno mufla es su capacidad para separar la carga de trabajo de los subproductos de la combustión.

Esto asegura que las superficies sensibles de TiO2 y g-C3N4 no se contaminen con impurezas de la fuente de calor. Sin embargo, se debe asegurar que la cámara esté limpia para evitar dopaje no intencionado o ensuciamiento de la superficie durante el recocido.

Tomando la Decisión Correcta para tu Objetivo

Al optimizar tu protocolo de síntesis, considera cómo los parámetros del horno se alinean con tus objetivos específicos:

- Si tu enfoque principal es la Eficiencia Fotoeléctrica: Prioriza el control preciso de la temperatura para maximizar la formación de heterouniones, asegurando que la interfaz permita una rápida transferencia de carga.

- Si tu enfoque principal es la Durabilidad del Dispositivo: Concéntrate en la velocidad de calentamiento (2 °C/min) y el tiempo de permanencia para asegurar la máxima adhesión mecánica e integridad estructural del recubrimiento.

En última instancia, el horno mufla transforma un ensamblaje suelto de precursores en un fotoánodo robusto y de alto rendimiento capaz de una conversión de energía eficiente.

Tabla Resumen:

| Función del Proceso | Mecanismo | Impacto en el Fotoánodo |

|---|---|---|

| Calcinación (380°C) | Facilita la unión química entre TiO2, g-C3N4 y HPBC | Transforma mezclas físicas en un compuesto químicamente integrado |

| Formación de Heterouniones | Crea capas límite para una transferencia de carga eficiente | Reduce las barreras de energía y aumenta la eficiencia de conversión fotoeléctrica |

| Calentamiento Controlado (2°C/min) | Previene el choque térmico y los defectos estructurales | Asegura la uniformidad del recubrimiento y previene grietas/delaminación |

| Sinterización y Estabilización | Promueve la cristalinidad y la adhesión mecánica | Mejora la longevidad y estabilidad del dispositivo en electrolitos líquidos |

Eleva tu Investigación de Materiales con la Precisión KINTEK

Lograr la interfaz de heterounión perfecta requiere más que solo calor, requiere un control térmico absoluto. KINTEK proporciona hornos Mufla, de Tubo, Rotatorios y de Vacío líderes en la industria, todos personalizables para cumplir con las rigurosas demandas de la CVD y la síntesis de materiales avanzados.

Ya sea que estés optimizando fotoánodos de TiO2/g-C3N4 o desarrollando catalizadores de próxima generación, nuestra experiencia en I+D y fabricación asegura que tu laboratorio esté equipado para la excelencia. No dejes tu cristalización al azar.

Contacta a KINTEK hoy mismo para encontrar tu solución de calentamiento personalizada

Guía Visual

Referencias

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo garantiza un horno mufla la uniformidad de la temperatura? Descubra la clave para un control preciso del calor

- ¿Qué papel desempeñan los hornos de resistencia tipo caja en las nuevas energías y la protección del medio ambiente? Impulsando las innovaciones sostenibles

- ¿Cómo se utiliza un horno mufla de alta temperatura en el recocido PGC? Optimice su síntesis de fósforo en vidrio

- ¿Cuál es la función de un horno mufla de laboratorio para la caolinita a metacaolinita? Control de precisión de la deshidratación

- ¿Qué condiciones proporciona un horno mufla para evaluar la estabilidad a la oxidación de las esteras de fibra HfOC/SiOC?

- ¿Qué tipo de horno se eligió para el recocido de material a base de silicio y cuáles fueron los requisitos clave? Descubra la solución ideal para una pureza a alta temperatura

- ¿Cuáles son los objetivos principales del uso de un horno mufla en el proceso de preparación cíclica de catalizadores? Lograr Precisión

- ¿Cómo se utiliza un horno mufla en la industria farmacéutica? Garantizar la pureza en las pruebas y el análisis de medicamentos