En la industria farmacéutica, un horno mufla sirve como una herramienta fundamental para el análisis a alta temperatura y el procesamiento de materiales. Se utiliza principalmente para pruebas de medicamentos, la preparación de muestras médicas para análisis posteriores y procedimientos de control de calidad que exigen un entorno de calentamiento preciso y libre de contaminantes. Las aplicaciones clave incluyen la determinación del contenido inorgánico de una sustancia y la sinterización de materiales para sistemas avanzados de administración de fármacos.

El valor central de un horno mufla no es solo su alto calor, sino su capacidad para proporcionar un entorno químicamente aislado. Al separar la muestra de los elementos calefactores, asegura que los resultados analíticos, como el contenido de cenizas, sean puros, repetibles y libres de contaminación externa, un requisito absoluto en el aseguramiento de la calidad farmacéutica.

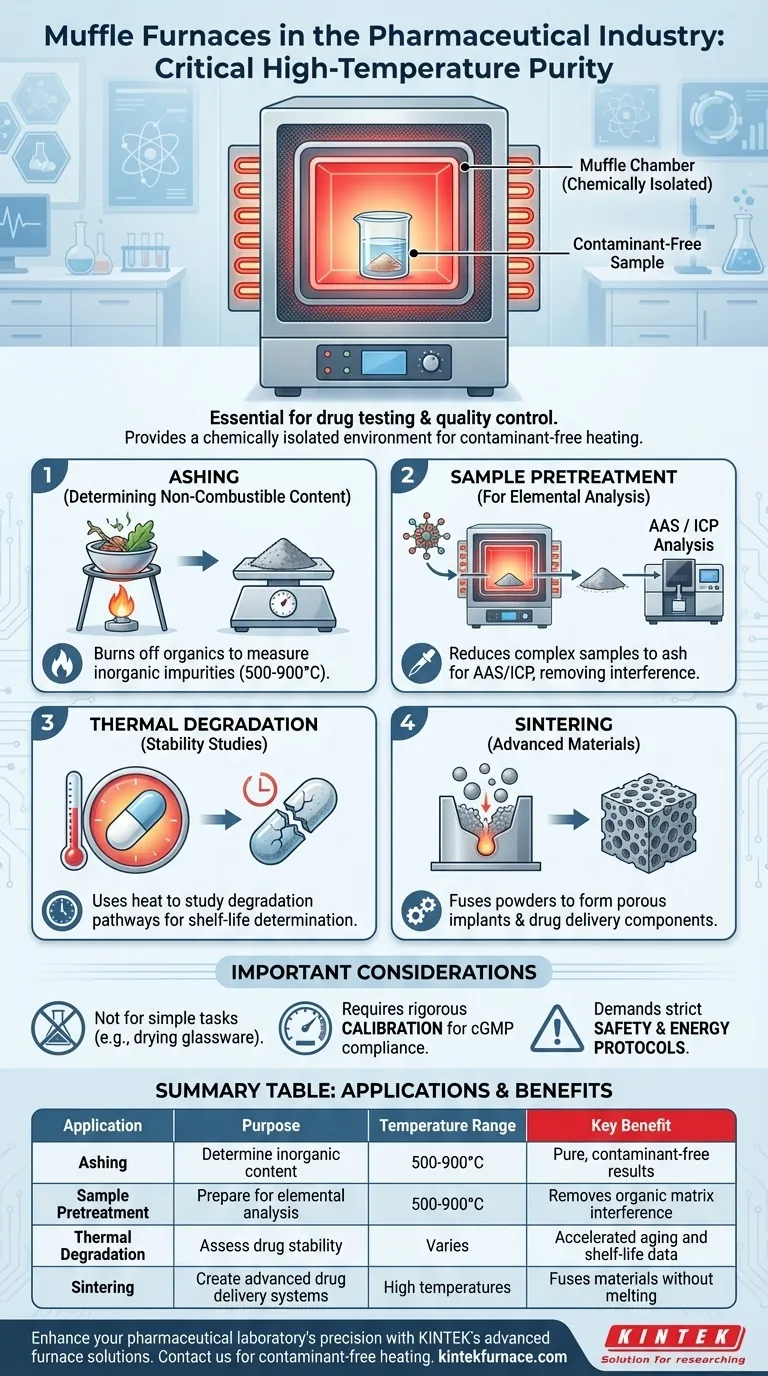

La Función Principal: Pureza a Alta Temperatura

El diseño de un horno mufla es fundamental para su función en industrias sensibles como la farmacéutica. Comprender su función revela por qué es el estándar para tareas analíticas específicas.

¿Qué es un Horno Mufla?

Un horno mufla contiene una cámara exterior aislada que alberga los elementos calefactores. En el interior, una cámara separada y sellada, la "mufla", contiene la muestra.

Este diseño es fundamental. La mufla aísla la muestra de cualquier gas o impureza producida por los elementos calefactores durante la combustión, asegurando que el proceso de calentamiento en sí mismo no contamine el análisis.

Por Qué la Pureza No Es Negociable en Farmacia

El análisis farmacéutico exige una precisión extrema. Incluso cantidades traza de contaminación pueden invalidar los resultados de las pruebas, comprometer la seguridad del paciente y provocar un fallo regulatorio.

El horno mufla proporciona el entorno controlado, inerte y de alta temperatura necesario para cumplir con estos estrictos estándares para el control de calidad y la investigación.

Aplicaciones Farmacéuticas Clave

Las capacidades únicas de un horno mufla respaldan varios procesos esenciales tanto en la investigación como en la fabricación farmacéutica.

Determinación del Contenido No Combustible (Calcinación)

La aplicación más común es la calcinación (ashing). Este proceso implica calentar una muestra a una temperatura alta (a menudo 500-900 °C) para quemar completamente todas las sustancias orgánicas y volátiles.

Lo que queda es solo el material inorgánico, no combustible, o ceniza. El análisis de esta ceniza es una prueba fundamental de control de calidad para medir la cantidad total de impurezas inorgánicas o contenido mineral en una sustancia farmacéutica o materia prima.

Pretratamiento de Muestras para Análisis Elemental

La calcinación es una forma de pretratamiento de muestras. Al reducir una muestra orgánica compleja a una ceniza inorgánica simple, el horno la prepara para un análisis posterior más sofisticado.

Técnicas como la Espectroscopía de Absorción Atómica (AAS) o el Plasma Acoplado Inductivamente (ICP) pueden entonces identificar y cuantificar con precisión la composición elemental específica de la ceniza sin interferencia de la matriz orgánica original.

Estudios de Degradación Térmica y Estabilidad

Los hornos mufla se utilizan para realizar pruebas aceleradas de envejecimiento y estrés. Al someter un producto farmacéutico a calor extremo, los investigadores pueden estudiar sus vías de degradación térmica.

Estos datos son vitales para determinar la vida útil de un producto, comprender su estabilidad bajo diversas condiciones y asegurar que siga siendo seguro y eficaz durante todo su ciclo de vida.

Sinterización para Materiales Avanzados

En el desarrollo farmacéutico, la sinterización utiliza calor alto para fusionar materiales en polvo en una masa sólida sin fundirlos.

Este proceso, que requiere el control uniforme de la temperatura de un horno mufla, se utiliza para crear implantes cerámicos porosos o componentes para sistemas especializados de administración de fármacos que liberan el medicamento con el tiempo.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, un horno mufla es un instrumento especializado. Su aplicación debe ser apropiada para el objetivo.

No es para Todas las Tareas de Calentamiento

Un horno mufla es excesivo para procesos simples como secar material de vidrio o incubación a baja temperatura. Su valor reside en aplicaciones de alta temperatura donde el aislamiento de la muestra y la pureza son primordiales.

La Importancia de la Calibración

Para su uso en entornos farmacéuticos regulados (cGMP), el controlador de temperatura del horno debe calibrarse y validarse rigurosamente. Demostrar la precisión y uniformidad de la temperatura dentro de la cámara es esencial para obtener resultados fiables y conformes.

Protocolos de Seguridad y Energía

Al operar a temperaturas extremadamente altas, estos hornos consumen una energía significativa y requieren protocolos de seguridad estrictos. La capacitación adecuada, el equipo de protección personal (EPP) y la colocación en un área bien ventilada con superficies resistentes al fuego son obligatorios.

Tomar la Decisión Correcta para Su Objetivo

Para aplicar esta herramienta de manera efectiva, alinee su función con su objetivo específico.

- Si su enfoque principal es el Control de Calidad (QC): Utilice el horno mufla para la calcinación con el fin de cuantificar el perfil de impurezas inorgánicas de las materias primas y los productos farmacéuticos terminados.

- Si su enfoque principal es la Investigación y Desarrollo (I+D): Aproveche el horno para estudios de estabilidad térmica y para la sinterización de materiales novedosos en la creación de sistemas avanzados de administración de fármacos.

- Si su enfoque principal es la Química Analítica: Emplee el horno como el primer paso definitivo en la preparación de muestras para cualquier análisis elemental que requiera la eliminación completa de la matriz orgánica.

Dominar el horno mufla se trata de asegurar la pureza e integridad absolutas de sus resultados analíticos, una piedra angular de la ciencia farmacéutica moderna.

Tabla Resumen:

| Aplicación | Propósito | Rango de Temperatura | Beneficio Clave |

|---|---|---|---|

| Calcinación | Determinar contenido inorgánico | 500-900°C | Resultados puros y libres de contaminantes |

| Pretratamiento de Muestras | Preparar para análisis elemental | 500-900°C | Elimina la interferencia de la matriz orgánica |

| Estudios de Degradación Térmica | Evaluar la estabilidad del fármaco | Variable | Datos de envejecimiento acelerado y vida útil |

| Sinterización | Crear sistemas avanzados de administración de fármacos | Altas temperaturas | Fusiona materiales sin fundirlos |

Mejore la precisión y el cumplimiento de su laboratorio farmacéutico con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure un calentamiento libre de contaminantes y resultados fiables: contáctenos hoy para discutir cómo nuestros hornos pueden apoyar sus objetivos de QC, I+D y análisis.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad