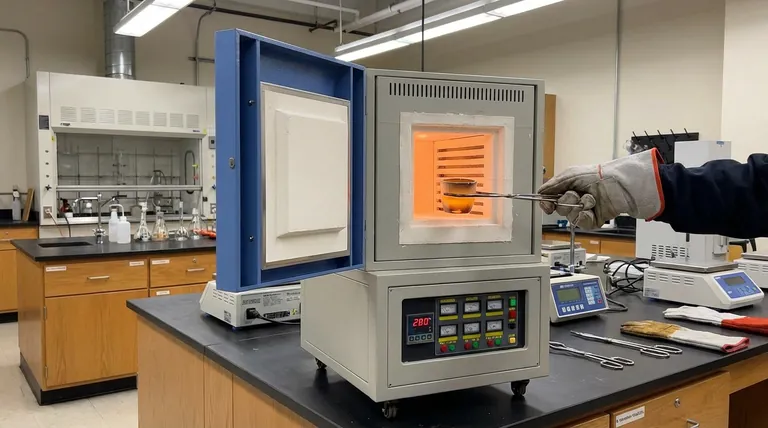

Un horno mufla de alta temperatura funciona como un amortiguador térmico preciso utilizado para controlar la velocidad de enfriamiento de los compuestos de fósforo en vidrio (PGC). Específicamente, el horno se preestablece a una temperatura de recocido de 280 °C para recibir el material inmediatamente después de la fase de mezcla y vertido rápido, evitando el choque estructural asociado con las caídas bruscas de temperatura.

El propósito principal de este paso de recocido es gestionar la transición de un estado fundido a un estado sólido. Al proporcionar un entorno de enfriamiento lento y controlado, el horno mufla elimina las tensiones térmicas internas causadas por el enfriamiento rápido, asegurando que el material permanezca libre de grietas y ópticamente estable.

El papel fundamental de la regulación térmica

Estabilización inmediata de la temperatura

En la síntesis de PGC, el momento del proceso de recocido es vital. El horno mufla de alta temperatura debe preestablecerse a 280 °C antes de que comience la síntesis.

Inmediatamente después del vertido del material PGC, la muestra se transfiere directamente a este entorno calentado. Esta transferencia rápida evita que el material se enfríe sin control en el aire ambiente, lo que provocaría un choque térmico inmediato.

Enfriamiento lento controlado

Una vez que la muestra está dentro del entorno de 280 °C, el horno facilita un proceso de enfriamiento lento y controlado.

A diferencia del enfriamiento rápido, que congela los átomos en posiciones inestables, el enfriamiento lento permite que el material alcance el equilibrio térmico gradualmente. El aislamiento de alto rendimiento y los sistemas de control programables dentro del horno garantizan que esta curva de enfriamiento sea excepcionalmente estable.

Por qué el recocido es innegociable para el PGC

Eliminación de tensiones térmicas internas

El proceso de vertido para PGC implica una mezcla y un enfriamiento rápidos, que naturalmente introducen una tensión interna significativa.

Sin intervención, estas tensiones residuales permanecen atrapadas dentro de la matriz de vidrio. El horno mufla proporciona la energía térmica necesaria para relajar estas tensiones, "reajustando" efectivamente la estructura interna del compuesto.

Prevención de fallas estructurales

El riesgo más inmediato durante la síntesis de PGC es el agrietamiento de la muestra.

Si el material se enfría demasiado rápido, la contracción diferencial entre la superficie y el núcleo causa fracturas. El paso de recocido a 280 °C es la defensa principal contra esto, asegurando la integridad física de la muestra final.

Garantía de estabilidad óptica

Más allá de prevenir grietas, el proceso de recocido estabiliza el rendimiento óptico del compuesto.

Al eliminar el estrés y optimizar la estabilidad del material, el horno asegura que las partículas de fósforo incrustadas dentro del vidrio mantengan propiedades de conversión de luz consistentes.

Comprensión de los compromisos

Si bien el horno mufla es esencial para la calidad, introduce variables específicas que deben gestionarse.

Duración del proceso frente a rendimiento El recocido es intrínsecamente un cuello de botella. El requisito de enfriamiento lento extiende significativamente el tiempo total de producción en comparación con el enfriamiento rápido al aire. Apresurar esta etapa para aumentar el rendimiento casi invariablemente conducirá a propiedades mecánicas comprometidas o defectos latentes.

Precisión del equipo No todos los hornos ofrecen los mismos resultados. Un horno con aislamiento deficiente o controles de temperatura fluctuantes puede introducir tasas de enfriamiento desiguales. Si el horno no puede mantener un entorno uniforme de 280 °C o una rampa de enfriamiento suave, puede inducir las tensiones que pretende eliminar.

Tomando la decisión correcta para su objetivo

Para maximizar la utilidad de su horno mufla de alta temperatura para la síntesis de PGC, considere sus objetivos específicos:

- Si su enfoque principal es la integridad estructural: Priorice la transferencia inmediata de la muestra al horno de 280 °C para mitigar los riesgos de enfriamiento rápido y agrietamiento.

- Si su enfoque principal es el rendimiento óptico: Concéntrese en programar una curva de enfriamiento muy gradual para garantizar la máxima estabilidad y alivio de tensiones dentro de la matriz de vidrio.

El uso eficaz de un horno mufla no se trata solo de alcanzar altas temperaturas; se trata del control preciso del descenso térmico para preservar la calidad del material.

Tabla resumen:

| Característica | Función en el recocido PGC | Beneficio para el compuesto final |

|---|---|---|

| Temp. preestablecida (280 °C) | Estabilización térmica inmediata post-vertido | Previene el choque estructural y el enfriamiento rápido |

| Enfriamiento controlado | Transición gradual de estado fundido a sólido | Elimina tensiones térmicas internas y fracturas |

| Calidad del aislamiento | Garantiza una distribución uniforme de la temperatura | Mantiene propiedades ópticas consistentes |

| Rampas programables | Control preciso de la curva de enfriamiento | Maximiza la estabilidad y durabilidad del material |

Mejore su síntesis de PGC con la precisión de KINTEK

No permita que el estrés térmico comprometa el rendimiento óptico de su material. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos sistemas Muffle, Tube y Vacuum, diseñados específicamente para manejar las rigurosas demandas de la síntesis y el recocido de materiales.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus rampas de enfriamiento y requisitos de temperatura únicos. Garantice resultados libres de grietas y una estabilidad superior para sus compuestos hoy mismo.

Contacte a KINTEK para una solución personalizada

Referencias

- Yongsheng Sun, Zhiguo Xia. Rapid synthesis of phosphor-glass composites in seconds based on particle self-stabilization. DOI: 10.1038/s41467-024-45293-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los hornos de mufla no son adecuados para trabajos a baja temperatura? Descubra la física detrás de la ineficiencia

- ¿Cuáles son los usos comunes de los hornos mufla? Desbloquee la precisión en el análisis y el procesamiento de materiales

- ¿Cuáles son los objetivos principales del uso de un horno mufla de alta temperatura? Lograr recubrimientos robustos de nano-hidroxiapatita

- ¿Qué medidas de seguridad se deben tomar al manipular termopares en un horno mufla? Consejos esenciales para un funcionamiento seguro

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de STFO? Lograr resultados de perovskita puros

- ¿Cuál es el papel de un horno mufla de alta temperatura en la preparación de sensores de glucosa? Optimizar las transiciones de fase de los óxidos metálicos

- ¿Cuál es la importancia de los hornos eléctricos de tipo caja en la fusión de metales? Control de precisión para la metalurgia a pequeña escala

- ¿Por qué se utiliza un horno de caja de alta temperatura para el sinterizado secundario? Mejora de la densidad del objetivo compuesto SAO-CeO2