El propósito fundamental de usar un horno mufla de alta temperatura para recubrimientos de nano-hidroxiapatita es impulsar la transición de un ensamblaje suelto de partículas a una capa biocerámica unificada y de alta densidad. A través de la exposición a temperaturas de alrededor de 800 °C, el proceso desencadena la difusión atómica en la interfaz del recubrimiento y el sustrato de aleación de titanio. Esto eleva significativamente la resistencia de la unión mecánica y la estabilidad química general del sistema.

Conclusión Clave: El tratamiento térmico es un proceso de consolidación estructural, no meramente una fase de secado. Al inducir la difusión atómica, el horno integra el recubrimiento cerámico con el sustrato metálico, transformándolo de una acumulación física frágil a un sistema mecánicamente robusto capaz de soportar el estrés biológico.

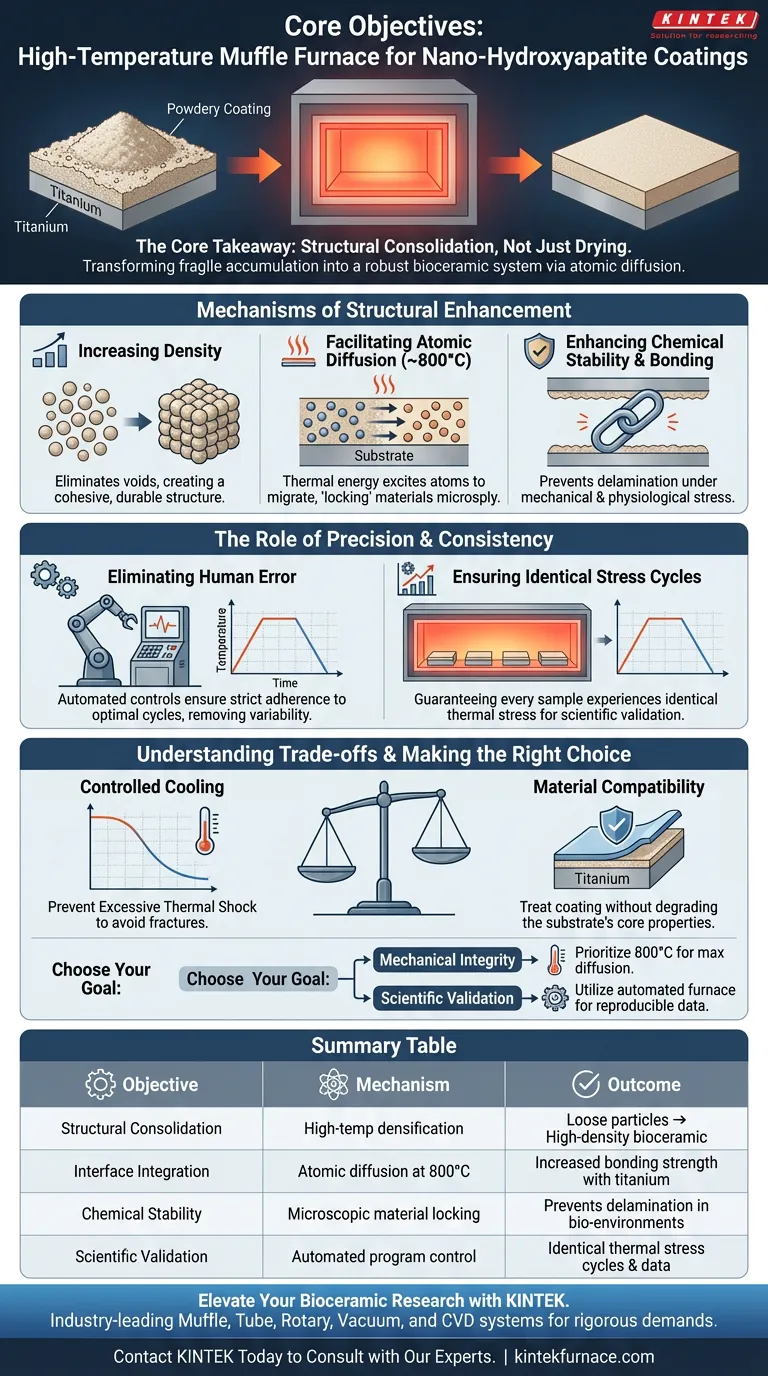

Mecanismos de Mejora Estructural

La referencia principal dicta que el valor central de este tratamiento radica en cambiar el estado físico del recubrimiento.

Aumento de la Densidad del Recubrimiento

Antes del tratamiento térmico, los recubrimientos de nano-hidroxiapatita a menudo existen como una acumulación física suelta de partículas.

El entorno de alta temperatura consolida estas partículas. Esta densificación elimina los vacíos y crea una estructura cohesiva e integrada que es mucho más duradera que el material sin tratar.

Facilitación de la Difusión Atómica

El mecanismo crítico en funcionamiento a temperaturas como 800 °C es la difusión atómica.

La energía térmica excita los átomos tanto dentro del recubrimiento como del sustrato de aleación de titanio. Esto hace que migren a través de la capa límite, "bloqueando" efectivamente los dos materiales a nivel microscópico.

Mejora de la Estabilidad Química y la Unión

El resultado de la difusión y la densificación es una mejora drástica en la resistencia de la unión.

Un recubrimiento que ha sido sometido a este ciclo térmico es químicamente estable e integrado mecánicamente. Esto evita que el recubrimiento se delamine o se desprenda cuando se somete a cargas mecánicas o entornos fisiológicos.

El Papel de la Precisión y la Consistencia

Si bien el objetivo principal es la integración estructural, datos suplementarios sugieren que cómo se aplica el calor es tan crítico como el calor en sí.

Eliminación del Error Humano

Los hornos mufla avanzados utilizan controles de programas automatizados para gestionar el ciclo térmico.

Esta automatización elimina la variabilidad del operador. Asegura que las curvas específicas de tiempo-temperatura requeridas para una difusión óptima se sigan estrictamente, sin desviaciones.

Garantía de Ciclos de Estrés Idénticos

La validación científica requiere que todas las muestras de prueba se sometan a las mismas condiciones exactas.

Al controlar el ciclo, por ejemplo, manteniendo una alta temperatura constante durante 55 minutos seguidos de 5 minutos de enfriamiento rápido, el horno asegura que cada muestra experimente un estrés térmico idéntico. Esto permite a los investigadores comparar científicamente cómo las diferentes variables afectan la vida útil de falla de los recubrimientos.

Comprensión de las Compensaciones

El tratamiento a alta temperatura es potente, pero requiere una gestión cuidadosa de la física térmica.

La Necesidad de un Enfriamiento Controlado

El proceso a menudo implica tasas de enfriamiento específicas, como el enfriamiento rápido mencionado en los datos suplementarios.

Si esta fase de enfriamiento no se controla con precisión, puede introducir un choque térmico excesivo. Si bien algo de estrés es necesario para probar los límites de descascarillado, un enfriamiento incontrolado podría fracturar el recubrimiento antes de que se utilice.

Compatibilidad de Materiales

La temperatura debe ser lo suficientemente alta como para causar difusión (800 °C), pero debe monitorearse para garantizar que no degrade el sustrato.

El objetivo es tratar el recubrimiento, no alterar fundamentalmente las propiedades centrales del sustrato de aleación de titanio más allá de la interfaz de difusión.

Tomando la Decisión Correcta para su Objetivo

Al configurar un protocolo de tratamiento térmico para nano-hidroxiapatita, sus objetivos específicos deben dictar sus parámetros del horno.

- Si su enfoque principal es la Integridad Mecánica: Priorice temperaturas (por ejemplo, 800 °C) que maximicen la difusión atómica para prevenir la delaminación del recubrimiento.

- Si su enfoque principal es la Validación Científica: Utilice un horno automatizado para adherirse estrictamente a las curvas de tiempo-temperatura, asegurando datos reproducibles para el análisis de la vida útil de falla.

En última instancia, el horno mufla es la herramienta que une el espacio entre un polvo cerámico frágil y un implante biomédico viable y capaz de soportar cargas.

Tabla Resumen:

| Objetivo | Mecanismo | Resultado |

|---|---|---|

| Consolidación Estructural | Densificación a alta temperatura | Transforma partículas sueltas en capas biocerámicas de alta densidad |

| Integración de Interfaz | Difusión atómica a 800 °C | Aumenta la resistencia de la unión mecánica con sustratos de titanio |

| Estabilidad Química | Bloqueo microscópico de materiales | Previene la delaminación en entornos fisiológicos |

| Validación Científica | Control de programa automatizado | Asegura ciclos de estrés térmico idénticos y datos reproducibles |

Eleve su Investigación en Biocerámicas con KINTEK

La precisión es primordial al gestionar la difusión atómica y los ciclos de estrés térmico para recubrimientos médicos avanzados. KINTEK proporciona soluciones térmicas líderes en la industria, incluyendo sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos diseñados para cumplir con las rigurosas demandas de la investigación y fabricación de laboratorio.

Respaldados por I+D experta, nuestros hornos ofrecen el control automatizado y la uniformidad de temperatura requeridos para transformar polvos frágiles en implantes biomédicos robustos. ¿Busca una solución de alta temperatura personalizable y adaptada a sus necesidades de investigación únicas?

Contacte a KINTEK Hoy para Consultar con Nuestros Expertos

Guía Visual

Referencias

- Klaudia Malisz, Alina Sionkowska. Study of Nanohydroxyapatite Coatings Prepared by the Electrophoretic Deposition Method at Various Voltage and Time Parameters. DOI: 10.3390/ma17102242

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de usar un horno de caja para el tratamiento térmico? Logre un control preciso y versatilidad

- ¿Qué función realiza un horno mufla en la síntesis de óxido de itrio? Dominio de la formación de capas activas policristalinas

- ¿Por qué se requiere un horno mufla de precisión para el sinterizado de TiO2? Optimice el rendimiento de su célula solar sensibilizada por colorante

- ¿Por qué el horno mufla eléctrico se considera una herramienta multifuncional? Descubra soluciones versátiles de alta temperatura

- ¿Cuál es la función de un horno mufla industrial en el moldeo por agitación? Mejora la producción de compuestos de matriz de aluminio

- ¿Cuál es la función de un horno de convección forzada durante la preparación de polvo de TiH2 a partir de TiO2? Garantice la pureza ahora

- ¿Qué características de seguridad se encuentran comúnmente en los hornos de caja? Protección esencial para las necesidades de su laboratorio e industriales

- ¿Qué se debe evaluar con respecto a los elementos calefactores en un horno de mufla? Asegure un rendimiento y una longevidad óptimos