La función principal de un horno mufla industrial en el proceso de moldeo por agitación es actuar como la unidad de fusión central, creando la fase líquida necesaria para el compuesto. Específicamente, calienta el metal matriz (como la aleación de aluminio 6061) a una temperatura controlada, comúnmente alrededor de 690 °C, para asegurar que alcance un estado completamente licuado y de baja viscosidad. Este estado es esencial para permitir que el agitador mecánico distribuya uniformemente las partículas de refuerzo en toda la masa fundida.

Conclusión Clave El horno mufla es la herramienta fundamental para el moldeo por agitación, responsable de transformar la aleación de aluminio en una matriz líquida receptiva. Más allá de la simple fusión, proporciona el control térmico preciso requerido para pretratar las partículas de refuerzo, asegurando una fuerte unión interfacial y previniendo la formación de defectos en el compuesto final.

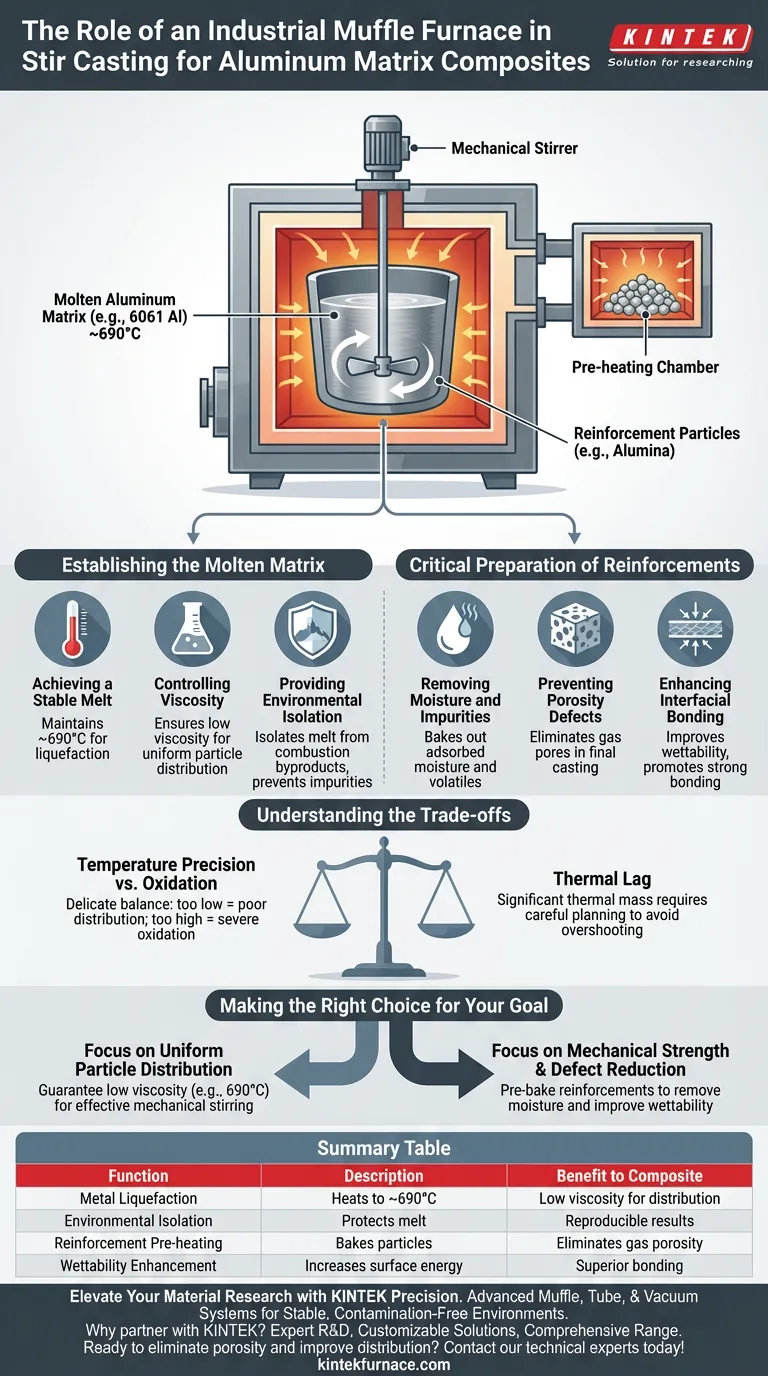

Establecimiento de la Matriz Fundida

Logro de una Fusión Estable

El papel más inmediato del horno mufla es proporcionar un entorno estable de alta temperatura para licuar el metal base. Para los compuestos de matriz de aluminio, esto a menudo implica mantener temperaturas como 690 °C.

Control de la Viscosidad

La licuefacción por sí sola no es suficiente; la masa fundida debe tener baja viscosidad. El horno asegura que el aluminio sea lo suficientemente fluido como para aceptar la introducción de partículas de refuerzo sin aglomeración o segregación inmediata.

Proporcionar Aislamiento Ambiental

Una ventaja clave del diseño de mufla es el aislamiento de la masa fundida de los subproductos de la combustión. Este entorno libre de contaminación permite a los investigadores generar resultados reproducibles sin introducir impurezas que podrían degradar la química de la aleación.

Preparación Crítica de los Refuerzos

Eliminación de Humedad e Impurezas

Si bien la referencia principal destaca la fusión del metal, el horno se utiliza a menudo para pre-hornear las partículas de refuerzo (como la alúmina) antes de añadirlas a la masa fundida. Esta exposición a altas temperaturas elimina la humedad adsorbida y las impurezas volátiles de las superficies de las partículas.

Prevención de Defectos de Porosidad

Si queda humedad en las partículas, se convierte en vapor al entrar en contacto con el aluminio fundido, creando poros de gas en la fundición. Al utilizar el horno para pretratar las partículas, se elimina esta fuente común de debilidad estructural.

Mejora de la Unión Interfacial

El precalentamiento de las partículas en el horno mufla mejora significativamente la mojabilidad. Esto asegura que cuando las partículas cerámicas entren en el aluminio fundido, el metal fluya sobre ellas suavemente, creando un enlace de alta calidad en lugar de rechazar las partículas.

Comprensión de los Compromisos

Precisión de Temperatura vs. Oxidación

Si bien el horno proporciona calor, mantener la temperatura exacta es un equilibrio delicado. Si la temperatura es demasiado baja, la viscosidad permanece alta, lo que lleva a una mala distribución de las partículas. Sin embargo, si la temperatura es excesiva, puede provocar una grave oxidación de la masa fundida de aluminio o reacciones químicas no deseadas entre la matriz y el refuerzo.

Retardo Térmico

Los hornos mufla industriales son robustos pero pueden tener una masa térmica significativa. Esto significa que pueden reaccionar lentamente a los cambios en el punto de ajuste de temperatura, lo que requiere una planificación cuidadosa para evitar sobrepasar las temperaturas objetivo durante la delicada fase de mezcla.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus compuestos de matriz de aluminio, considere cómo utiliza el horno para ambas fases del material:

- Si su enfoque principal es la Distribución Uniforme de Partículas: Asegúrese de que el horno esté configurado a una temperatura que garantice una baja viscosidad (por ejemplo, 690 °C para 6061 Al) para facilitar la agitación mecánica.

- Si su enfoque principal es la Resistencia Mecánica y la Reducción de Defectos: Utilice el horno para pre-hornear sus partículas de refuerzo para eliminar la humedad y mejorar la mojabilidad antes de añadirlas a la masa fundida.

El éxito en el moldeo por agitación depende no solo de fundir el metal, sino de utilizar la precisión térmica para preparar tanto la matriz líquida como los refuerzos sólidos para la integración.

Tabla Resumen:

| Función | Descripción | Beneficio para el Compuesto |

|---|---|---|

| Licuefacción de Metal | Calienta la aleación de aluminio (por ejemplo, 6061 Al) a ~690 °C. | Asegura baja viscosidad para una distribución uniforme de partículas. |

| Aislamiento Ambiental | Protege la masa fundida de los subproductos de la combustión. | Previene impurezas químicas y asegura resultados reproducibles. |

| Precalentamiento de Refuerzos | Hornea partículas cerámicas para eliminar humedad/volátiles. | Elimina porosidad de gas y debilidades estructurales. |

| Mejora de la Mojabilidad | Aumenta la energía superficial de las partículas a través del calor. | Promueve una unión interfacial superior entre la matriz y el refuerzo. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el compuesto de matriz de aluminio perfecto requiere más que solo calor: requiere precisión térmica y control ambiental. La avanzada gama de sistemas mufla, de tubo y de vacío de KINTEK está diseñada para proporcionar el entorno estable y libre de contaminación necesario para el moldeo por agitación de alta calidad.

¿Por qué asociarse con KINTEK?

- I+D y Fabricación Expertas: Nuestros sistemas están construidos para la consistencia y la durabilidad a largo plazo en entornos de laboratorio e industriales.

- Soluciones Personalizables: Ya sea que necesite control de atmósfera específico o calentamiento de alta masa, nuestros hornos se adaptan a sus requisitos únicos de compuestos.

- Gama Completa: Desde sistemas rotatorios y CVD hasta hornos mufla de alta temperatura, respaldamos cada etapa de la síntesis de materiales avanzados.

¿Listo para eliminar la porosidad y mejorar la distribución de partículas en sus compuestos? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- C P Vandana, Q. Mohammad. Revolutionizing Aluminum-Based Composites: Enhancing Strength with Eggshell and Bagasse Ash Reinforcement via Stir Casting. DOI: 10.1051/e3sconf/202450701052

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo elijo un horno mufla? Una guía para adaptar el horno adecuado a su proceso

- ¿Qué características de seguridad están asociadas con los hornos de caja? Protección esencial para sus procesos de laboratorio

- ¿Cómo asegura un horno de mufla la eficiencia energética? Consiga menores costos y un mejor rendimiento

- ¿Qué son los hornos de mufla y sus usos principales? Esenciales para un calentamiento libre de contaminación

- ¿Cómo difiere el flujo de aire entre los hornos de mufla y los hornos de secado durante su funcionamiento? Descubra las diferencias clave de diseño

- ¿Por qué los hornos mufla se consideran indispensables en entornos de laboratorio e industriales? Descubra sus beneficios clave para un calentamiento limpio y controlado

- ¿Qué factores afectan el precio de los hornos mufla? Impulsores clave para la inversión en laboratorios inteligentes

- ¿Cuál es el papel de un horno mufla en la síntesis de nanopartículas de oro soportadas en biochar de bambú (Au-NPs/BC)?