En esencia, un horno de mufla es un horno de alta temperatura diseñado para un propósito crítico: calentar materiales sin contaminarlos. A diferencia de un horno convencional donde el material puede estar expuesto a llamas o subproductos de combustión, un horno de mufla utiliza una cámara interna sellada —la "mufla"— para aislar la muestra. Esto asegura que el proceso de calentamiento sea excepcionalmente limpio y controlado, lo que lo hace indispensable para el análisis científico, la síntesis de materiales y los tratamientos térmicos precisos.

La característica distintiva de un horno de mufla no es solo su alta temperatura, sino su capacidad para crear un ambiente químicamente aislado. Esto evita que los subproductos de la combustión o las impurezas atmosféricas reaccionen con la muestra, asegurando la pureza del proceso y resultados analíticos precisos.

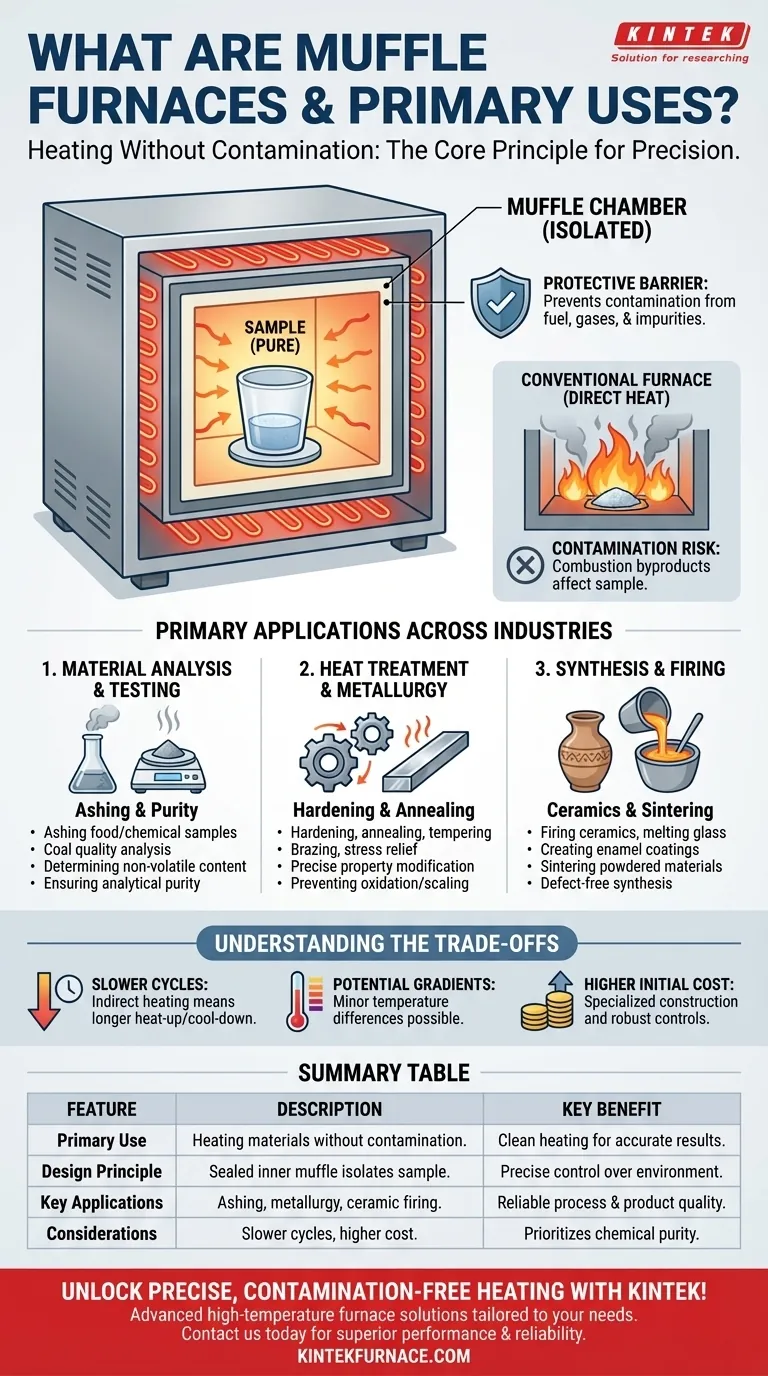

El Principio Fundamental: Calentamiento Sin Contaminación

Para comprender el valor de un horno de mufla, primero debe entender el problema que resuelve. Muchos procesos de alta temperatura son sensibles a su entorno químico.

Qué Significa "Mufla"

El término "mufla" se refiere al componente central del horno: una cámara separada y aislada que alberga el material que se calienta.

Los elementos calefactores están en el exterior de esta cámara. El calor se irradia a través de las paredes de la mufla hacia la muestra en su interior, sin contacto directo entre la muestra y la fuente de calor.

Este diseño crea una barrera protectora eficaz, evitando la contaminación por combustible, gases u otras impurezas presentes en el horno.

Por Qué el Aislamiento es Crítico

En muchas aplicaciones, incluso una contaminación menor puede invalidar completamente los resultados o arruinar un producto.

Para el análisis químico como la calcinación, el objetivo es quemar toda la materia orgánica para pesar la ceniza inorgánica restante. Si los subproductos de la combustión se depositan sobre la muestra, el peso final será inexacto.

En metalurgia, exponer una aleación metálica caliente a gases reactivos como el oxígeno puede causar oxidación no deseada (formación de cascarilla) o alterar sus propiedades fundamentales, comprometiendo la resistencia y la integridad del componente final.

Aplicaciones Principales en Diversas Industrias

La capacidad única de un horno de mufla lo convierte en una herramienta fundamental en entornos de investigación, control de calidad y producción.

Análisis y Pruebas de Materiales

El uso de laboratorio más común es para la preparación de muestras para análisis donde la pureza es primordial.

Las aplicaciones incluyen la calcinación de alimentos o muestras químicas, el análisis de calidad del carbón y la determinación del contenido no volátil de los materiales. El entorno controlado asegura que lo único que se mide es el material mismo.

Tratamiento Térmico y Metalurgia

El horno proporciona el ambiente estable y no reactivo necesario para modificar las propiedades físicas de metales y otros materiales.

Esto es esencial para procesos como el endurecimiento, recocido, templado, soldadura fuerte y alivio de tensiones, donde se requiere un control preciso de la temperatura y una atmósfera limpia para obtener resultados predecibles.

Síntesis y Cocción

La creación de nuevos materiales a menudo implica reacciones químicas a altas temperaturas que deben estar libres de influencias externas.

Los hornos de mufla se utilizan para la cocción de cerámica, la fusión de vidrio, la creación de recubrimientos de esmalte y la sinterización de materiales en polvo en una masa sólida. En cada caso, la contaminación podría causar defectos o alterar las características finales del material.

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente útil, el diseño de un horno de mufla presenta ciertas consideraciones que lo distinguen de los hornos más simples de calor directo.

Ciclos Más Lentos de Calentamiento y Enfriamiento

Debido a que el calor debe transferirse indirectamente a través de las paredes de la mufla, estos hornos a menudo tienen tiempos de calentamiento y enfriamiento más lentos en comparación con los hornos de combustión directa. Esto puede afectar la producción en entornos de alto volumen.

Potencial de Gradientes de Temperatura

Si bien los diseños modernos están altamente optimizados, el método de calentamiento indirecto a veces puede conducir a pequeñas diferencias de temperatura dentro de la cámara. Para aplicaciones que requieren una uniformidad de temperatura extrema, este es un factor a considerar.

Mayor Costo Inicial y Complejidad

La construcción especializada, que incluye la cámara de mufla aislada y los controles robustos, generalmente hace que estos hornos sean más complejos y caros que un horno estándar de alta temperatura.

Tomando la Decisión Correcta para Su Aplicación

La elección del equipo de calentamiento adecuado depende completamente de si el aislamiento químico es un requisito para su proceso.

- Si su enfoque principal es la pureza analítica: Un horno de mufla es indispensable para aplicaciones como la calcinación, las pruebas de materiales o el análisis de oligoelementos.

- Si su enfoque principal es el control del proceso: El horno proporciona el ambiente estable y no reactivo necesario para un tratamiento térmico predecible, cocción de cerámica o síntesis de materiales.

- Si su enfoque principal es simplemente el calentamiento a granel: Si la contaminación no es una preocupación, un horno de combustión directa más simple y potencialmente más rentable podría ser una mejor solución.

En última instancia, seleccionar un horno de mufla es una decisión que prioriza la pureza química y el control del proceso por encima de todo.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Uso Principal | Calentamiento de materiales sin contaminación para análisis científicos y síntesis. |

| Aplicaciones Clave | Calcinación, metalurgia (recocido, endurecimiento), cocción de cerámica y pruebas de materiales. |

| Principio de Diseño | La cámara interna sellada (mufla) aísla la muestra de la fuente de calor e impurezas. |

| Beneficios | Calentamiento limpio, control preciso de la temperatura y resultados analíticos exactos. |

| Consideraciones | Ciclos de calentamiento más lentos, posibles gradientes de temperatura, mayor costo inicial. |

¡Desbloquee un calentamiento preciso y libre de contaminación para su laboratorio con KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea en investigación, control de calidad o producción, KINTEK garantiza un rendimiento y una fiabilidad superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos y ofrecer resultados precisos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso