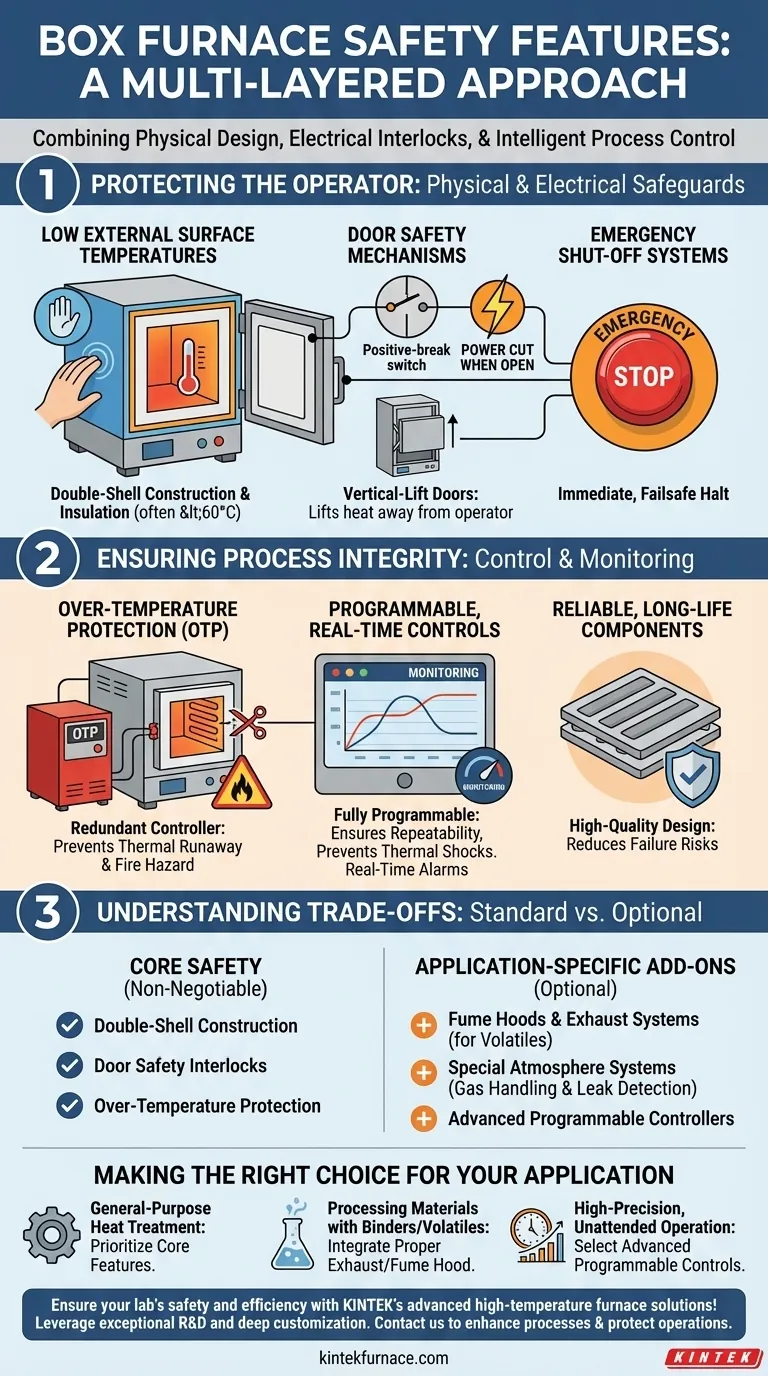

En esencia, los hornos de caja integran la seguridad a través de un enfoque de múltiples capas que combina el diseño físico, los enclavamientos eléctricos y el control inteligente del proceso. Las características clave incluyen la construcción de doble pared para mantener bajas las temperaturas externas, los interruptores de puerta de ruptura positiva que cortan la energía cuando se abre la puerta y los circuitos de protección contra sobretemperatura para prevenir el calentamiento descontrolado. Estos sistemas trabajan conjuntamente para proteger al operador, al equipo y a los materiales que se están procesando.

La seguridad moderna de los hornos no es una sola característica, sino un sistema integral. Está diseñado para mitigar los riesgos derivados de las altas temperaturas, los peligros eléctricos y los subproductos del proceso mediante controles físicos, eléctricos y basados en software redundantes.

Protección del Operador: Salvaguardas Físicas y Eléctricas

Los riesgos más inmediatos en el funcionamiento del horno implican altas temperaturas y alto voltaje. Los diseños modernos abordan estos riesgos directamente a través de barreras físicas y eléctricas diseñadas.

Bajas Temperaturas en la Superficie Exterior

Una preocupación principal es prevenir quemaduras accidentales por tocar el exterior del horno.

Los hornos de caja utilizan una construcción de doble pared con un espacio de aire significativo y aislamiento de alta calidad entre la cámara de calentamiento interior y la carcasa exterior. Este diseño permite un calentamiento interno rápido mientras asegura que las superficies externas permanezcan frías y seguras al tacto, a menudo por debajo de 60 °C incluso cuando operan a temperaturas muy altas.

Mecanismos de Seguridad de la Puerta

La puerta del horno es el principal punto de interacción y posible exposición al calor extremo.

La mayoría de los hornos están equipados con un interruptor de seguridad de ruptura positiva o enclavamiento. Esta es una característica eléctrica crítica que corta automáticamente la energía a los elementos calefactores en el momento en que se abre la puerta, evitando la exposición del operador al calor radiante directo y a peligros eléctricos.

Además, algunos modelos cuentan con puertas de elevación vertical. Este diseño es inherentemente más seguro ya que levanta la cara interna caliente de la puerta hacia arriba y lejos del operador, a diferencia de una puerta batiente que puede irradiar calor significativo hacia el usuario.

Sistemas de Parada de Emergencia

En caso de un mal funcionamiento o emergencia, los operadores necesitan una forma de detener inmediatamente todo el sistema.

Casi todos los hornos modernos incluyen un prominente botón de parada de emergencia. Este control anula todo otro software y circuitos para cortar toda la energía al horno, proporcionando un método final de seguridad para detener la operación.

Garantía de Integridad del Proceso: Control y Monitoreo

Más allá de la seguridad directa del operador, un control de proceso robusto es esencial para prevenir daños al equipo y pérdida de muestras, que son preocupaciones de seguridad en sí mismas.

Protección contra Sobretemperatura (OTP)

La característica de seguridad del proceso más importante es el circuito de Protección contra Sobretemperatura.

Este es un controlador de temperatura redundante y separado que monitorea constantemente la cámara del horno. Si el controlador principal falla y la temperatura excede un límite de seguridad establecido por el usuario, el circuito OTP corta independientemente la energía a los elementos calefactores, previniendo una fuga térmica que podría destruir la muestra, el horno y crear un riesgo de incendio.

Controles Programables en Tiempo Real

Una operación predecible y confiable es una piedra angular de la seguridad.

Los controladores digitales avanzados permiten un control totalmente programable de las tasas de calentamiento y enfriamiento. Esta repetibilidad del proceso asegura que no haya choques térmicos o picos de temperatura inesperados. El monitoreo en tiempo real proporciona retroalimentación inmediata sobre el estado del sistema y puede activar alarmas si los parámetros se desvían del punto de ajuste.

Componentes Confiables y de Larga Duración

La falla de componentes es una causa principal de condiciones inseguras.

Los fabricantes priorizan diseños altamente confiables utilizando componentes de primera calidad, como elementos calefactores de placa modulares, que son conocidos por su longevidad. La construcción robusta y las piezas de calidad reducen la probabilidad de fallas eléctricas o mecánicas inesperadas durante la operación a alta temperatura.

Entendiendo las Compensaciones: Características Estándar vs. Opcionales

No todas las características de seguridad son estándar en todos los modelos. Comprender la diferencia es clave para adaptar un horno a su aplicación específica y perfil de riesgo.

La Seguridad Central No es Negociable

Características como la construcción de doble pared, los enclavamientos de seguridad de la puerta y la Protección contra Sobretemperatura son fundamentales para un diseño seguro. Estas deben considerarse características estándar, no negociables, en cualquier horno de caja moderno que esté evaluando.

Complementos Específicos de la Aplicación

Para procesos que involucran materiales potencialmente peligrosos, se requieren características adicionales. Las campanas extractoras y los sistemas de extracción local dedicados son esenciales para gestionar y ventilar de manera segura los materiales volátiles, los aglutinantes que desgasifican u otros humos generados durante el calentamiento.

Las Atmósferas Especiales Requieren Sistemas Especiales

Si su proceso requiere una atmósfera modificada (por ejemplo, nitrógeno, argón), debe contar con un horno equipado con el sistema de manejo de gas apropiado. Esto a menudo incluye control de flujo automatizado, enclavamientos de seguridad y potencialmente sistemas de detección de fugas de gas para garantizar tanto la integridad del proceso como la seguridad de las instalaciones.

Tomando la Decisión Correcta para su Aplicación

Para garantizar la seguridad, debe alinear las características del horno con las demandas específicas de su trabajo.

- Si su enfoque principal es el tratamiento térmico de propósito general: Asegúrese de que el horno tenga las características centrales: un enclavamiento de puerta, Protección contra Sobretemperatura y construcción de doble pared para una baja temperatura externa.

- Si su enfoque principal es procesar materiales con aglutinantes o volátiles: Debe seleccionar un horno con, o planificar la integración de, un sistema de escape o campana extractora adecuados para ventilar de manera segura todos los subproductos.

- Si su enfoque principal es la operación desatendida de alta precisión: Priorice un horno con un controlador digital avanzado y programable que ofrezca monitoreo en tiempo real y alarmas configurables.

En última instancia, un entorno de laboratorio seguro se construye sobre una base de equipos bien diseñados y operadores bien informados.

Tabla de Resumen:

| Característica de Seguridad | Descripción | Beneficio Clave |

|---|---|---|

| Construcción de Doble Pared | Espacio de aire y aislamiento entre las paredes interna y externa | Bajas temperaturas superficiales externas (<60°C) para prevención de quemaduras |

| Interruptor de Puerta de Ruptura Positiva | Corta la energía cuando se abre la puerta | Previene la exposición al calor y peligros eléctricos |

| Protección contra Sobretemperatura (OTP) | Controlador redundante que corta la energía si se exceden los límites | Evita la fuga térmica y el daño al equipo |

| Botón de Parada de Emergencia | Corte de energía inmediato en emergencias | Parada de seguridad para todas las operaciones |

| Controles Programables | Controladores digitales para tasas de calentamiento/enfriamiento | Asegura la repetibilidad del proceso y previene choques térmicos |

| Campanas Extractoras y Sistemas de Escape | Opcional para ventilar subproductos peligrosos | Gestiona de forma segura materiales volátiles y humos |

¡Asegure la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos confiables como Hornos Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos, integrando las características de seguridad esenciales para su tranquilidad. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y proteger sus operaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales