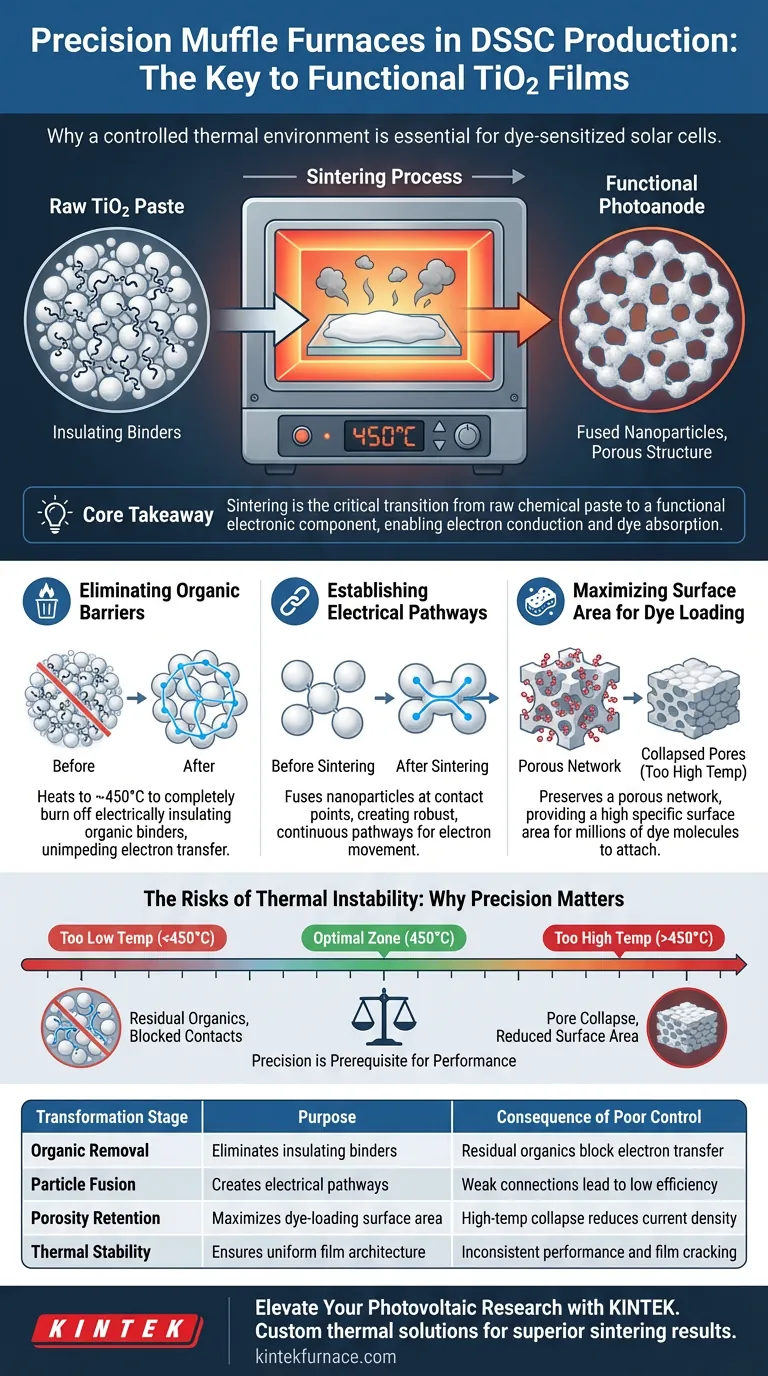

Un horno mufla de precisión es esencial para la producción de células solares sensibilizadas por colorante porque proporciona el entorno térmico estrictamente controlado necesario para transformar la pasta de TiO2 cruda en un fotoánodo funcional de alto rendimiento. Al sinterizar el material a aproximadamente 450 grados Celsius, el horno asegura la eliminación completa de los aditivos orgánicos y, al mismo tiempo, fusiona las nanopartículas para crear una película mecánicamente estable y eléctricamente conductora.

Conclusión Clave El proceso de sinterizado actúa como la transición crítica de una pasta química cruda a un componente electrónico funcional. Elimina los aglutinantes orgánicos aislantes y establece una red robusta y porosa de nanopartículas conectadas, que es directamente responsable de la capacidad de la célula solar para absorber el colorante y conducir electrones.

Las Transformaciones Críticas Durante el Sinterizado

Para comprender la necesidad de este equipo, hay que ir más allá de la simple aplicación de calor. El horno facilita tres cambios físicos y químicos distintos que definen la calidad de la célula solar final.

Eliminación de Barreras Orgánicas

La pasta de TiO2 cruda se formula con aglutinantes orgánicos para darle la consistencia adecuada para la impresión o el recubrimiento. Sin embargo, estos compuestos orgánicos son aislantes eléctricos.

El horno de precisión calienta la película a aproximadamente 450 °C para quemar completamente estos aglutinantes. La eliminación de estos orgánicos es innegociable; si permanecen, impiden la transferencia de electrones y reducen drásticamente la eficiencia de la célula.

Establecimiento de Vías Eléctricas

Antes del sinterizado, las nanopartículas de TiO2 simplemente están unas junto a otras. Para que la célula funcione, los electrones deben poder viajar a través de la película.

El tratamiento a alta temperatura hace que las partículas se fusionen ligeramente en sus puntos de contacto. Esta formación de "contactos eléctricos robustos" crea una vía continua para que los electrones se muevan desde las moléculas de colorante hasta el sustrato de vidrio conductor.

Maximización del Área Superficial para la Carga de Colorante

La potencia de una célula solar sensibilizada por colorante proviene de las moléculas de colorante adsorbidas en el TiO2. Para maximizar la potencia, es necesario maximizar el número de moléculas de colorante.

El horno conserva una estructura de red porosa dentro de la película. Esta porosidad asegura un área superficial específica alta, proporcionando millones de puntos de anclaje para que las moléculas de colorante se adhíeran, lo que aumenta directamente la capacidad de recolección de luz de la célula.

Comprensión de los Compromisos: Por Qué la Precisión Importa

El uso de un horno estándar a menudo resulta en un fallo; el requisito específico de un horno mufla de precisión se deriva del delicado equilibrio requerido durante el calentamiento.

Los Riesgos de la Inestabilidad Térmica

Si la temperatura fluctúa o el perfil de calentamiento es inconsistente, la arquitectura de la película fallará.

Si la temperatura es demasiado baja: Los aglutinantes orgánicos no se descompondrán por completo, dejando residuos que bloquean el contacto eléctrico y reducen la adhesión.

Si la temperatura es demasiado alta: La estructura porosa puede colapsar a medida que las partículas se fusionan de forma demasiado agresiva (densificación). Esto destruye el área superficial necesaria para el colorante, lo que resulta en una célula solar que genera muy poca corriente.

Tomando la Decisión Correcta para su Proceso

La fase de sinterizado es el momento decisivo para la calidad del fotoánodo. Su estrategia de calentamiento debe dictarse por sus métricas de rendimiento específicas.

- Si su principal enfoque es la eficiencia eléctrica: Asegúrese de que su perfil de horno alcance la temperatura objetivo de manera uniforme para crear fuertes conexiones interpartículas sin residuos orgánicos.

- Si su principal enfoque es la densidad de corriente (Jsc): Priorice los techos de temperatura precisos para evitar el colapso de los poros, asegurando el área superficial máxima para la adsorción de colorante.

La precisión en el tratamiento térmico no es un lujo; es el requisito previo para un dispositivo fotovoltaico funcional.

Tabla Resumen:

| Etapa de Transformación | Propósito | Consecuencia de un Control Deficiente |

|---|---|---|

| Eliminación de Orgánicos | Elimina aglutinantes aislantes | Residuos orgánicos bloquean la transferencia de electrones |

| Fusión de Partículas | Crea vías eléctricas | Conexiones débiles conducen a baja eficiencia |

| Retención de Porosidad | Maximiza el área superficial de carga de colorante | Colapso por alta temperatura reduce la densidad de corriente |

| Estabilidad Térmica | Asegura una arquitectura de película uniforme | Rendimiento inconsistente y agrietamiento de la película |

Mejore su Investigación Fotovoltaica con KINTEK

La precisión en el tratamiento térmico es la base de la tecnología solar de alto rendimiento. En KINTEK, entendemos que incluso una pequeña fluctuación de temperatura puede comprometer la conductividad y la porosidad de su película de TiO2.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de la producción de células solares sensibilizadas por colorante. Ya sea que esté optimizando contactos eléctricos o maximizando el área superficial, nuestros hornos de laboratorio de alta temperatura proporcionan el calentamiento uniforme y el control preciso que su innovación requiere.

¿Listo para lograr resultados de sinterizado superiores? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución térmica perfecta para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Heather Flint, María Quintana. Betanin dye extracted from ayrampo ( <i>Opuntia soehrensii</i> ) seeds to develop dye-sensitized solar cells. DOI: 10.1039/d3ra08010b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funcionaliza la calcinación a alta temperatura el ZnO y el KCC-1? Optimización de la Arquitectura y el Rendimiento de Nanopolvos

- ¿Cómo logra un horno mufla industrial un control preciso de la temperatura? Dominando la precisión del tratamiento térmico CCCM

- ¿Qué medidas de seguridad eléctrica son esenciales para el funcionamiento de un horno mufla? Garantice la protección del operador y de la instalación

- ¿Cuál es la función de un horno mufla de alta temperatura en la desaglomeración de zirconia? Garantizar un procesamiento cerámico sin grietas

- ¿Cuál es el papel de los hornos mufla en el pretratamiento de muestras médicas? Esencial para un análisis preciso de oligoelementos

- ¿Qué otras aplicaciones tienen los hornos mufla? Descubra usos versátiles en laboratorios y fabricación

- ¿Qué hace que el entorno de calentamiento del horno mufla sea único en comparación con otros hornos? Descubra la clave para un calentamiento libre de contaminación

- ¿Cuáles son las principales aplicaciones de un horno mufla? Desbloquee el calentamiento de precisión para transformaciones de materiales