Los hornos mufla industriales logran un control preciso de la temperatura a través de un sofisticado sistema automatizado que acopla controladores de temperatura de alta precisión con rectificadores controlados por silicio (SCR) de alta potencia. Diseñados específicamente para el tratamiento térmico de materiales compuestos de carbono-carbono (CCCM), estos sistemas utilizan regulación de doble posición y salidas de potencia de hasta 5 kW para forzar que la temperatura de la zona de calentamiento se adhiera estrictamente a los valores preestablecidos. Esto crea el entorno térmico altamente estable y libre de contaminación necesario para un análisis preciso del material y una modificación estructural.

Conclusión Clave: La precisión en estos hornos no se trata solo de medir el calor, sino de cómo se entrega la energía. La integración de controladores de alta precisión con SCR robustos garantiza que la pesada carga eléctrica requerida para altas temperaturas se module con una sincronización exacta, evitando la deriva térmica y asegurando cambios moleculares uniformes en compuestos sensibles.

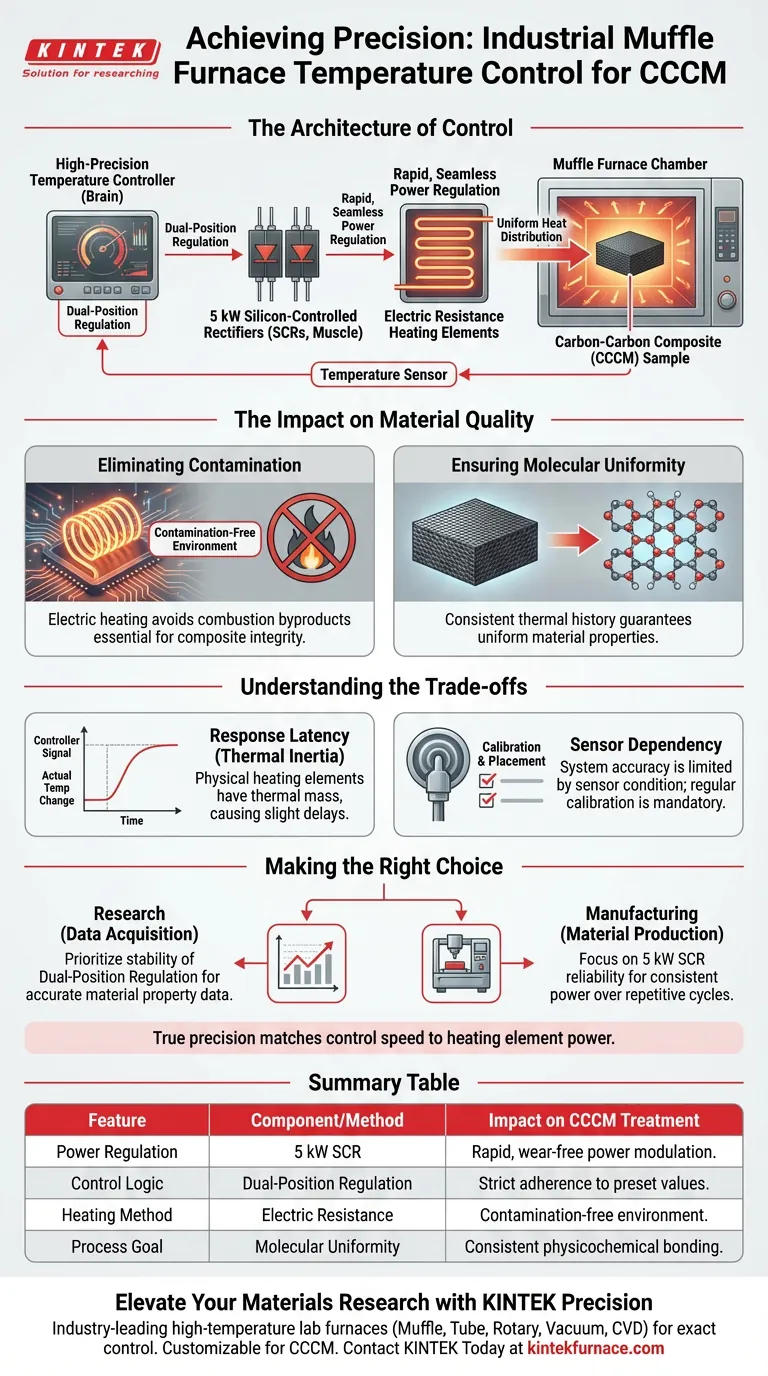

La Arquitectura del Control

El Papel de los Rectificadores Controlados por Silicio (SCR)

Para manejar los intensos requisitos energéticos del tratamiento térmico, el horno depende de rectificadores controlados por silicio de alta potencia.

Estos componentes actúan como el "músculo" de la operación, gestionando cargas de energía de hasta 5 kW.

A diferencia de los relés mecánicos simples que pueden desgastarse o conmutar demasiado lentamente, los SCR permiten una regulación rápida y fluida de la corriente eléctrica que fluye hacia los elementos calefactores.

Lógica de Regulación de Doble Posición

El "cerebro" del sistema es el controlador de temperatura de alta precisión, que emplea regulación de doble posición.

Esta lógica de control compara constantemente la temperatura actual con el valor de ajuste programado.

Al dictar estrictamente la operación de los SCR basándose en esta comparación, el sistema asegura que la zona de calentamiento no se desvíe del perfil objetivo, manteniendo la rigurosa estabilidad requerida para el procesamiento CCCM.

El Impacto en la Calidad del Material

Eliminación de la Contaminación mediante Calentamiento Eléctrico

Los hornos mufla modernos utilizan elementos calefactores eléctricos de alta temperatura en lugar de métodos basados en la combustión.

Esto crea un entorno libre de contaminación al eliminar los subproductos de la combustión, lo cual es fundamental para los materiales compuestos de carbono-carbono.

Cualquier partícula extraña o subproducto químico introducido durante la fase de calentamiento podría comprometer la integridad de la matriz compuesta.

Garantizando la Uniformidad Molecular

El objetivo final de esta precisión es facilitar los cambios estructurales a nivel molecular.

Ya sea que el objetivo sea la descomposición térmica o el fortalecimiento de los enlaces fisicoquímicos, el proceso requiere una distribución uniforme del calor.

El sistema automatizado garantiza que cada parte de la muestra experimente exactamente la misma historia térmica, asegurando que las propiedades resultantes del material sean consistentes en todo el compuesto.

Comprendiendo las Compensaciones

Latencia de Respuesta

Si bien el sistema de control es preciso, los elementos calefactores físicos tienen masa térmica.

Esto significa que siempre hay un ligero retraso físico (latencia) entre que el controlador envía una señal y que la temperatura realmente cambia.

Los operadores deben tener en cuenta esta "inercia térmica" al programar las velocidades de rampa para evitar sobrepasar los objetivos de temperatura sensibles.

Dependencia del Sensor

La precisión de todo el sistema está fundamentalmente limitada por la ubicación y el estado de los sensores de temperatura.

Dado que el controlador solo reacciona a los datos que recibe, un sensor mal calibrado o mal colocado conducirá a un calentamiento preciso pero inexacto.

La calibración regular del termómetro y la verificación de la pantalla del valor de ajuste frente a estándares externos son obligatorias para obtener resultados válidos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de tratamiento térmico, alinee su estrategia operativa con sus requisitos de datos específicos.

- Si su enfoque principal es la Adquisición de Datos (Investigación): Priorice la estabilidad de la "regulación de doble posición" para garantizar que los datos de distribución de temperatura capturados reflejen las propiedades del material, no las fluctuaciones del horno.

- Si su enfoque principal es la Producción de Materiales (Fabricación): Concéntrese en la fiabilidad del sistema SCR de 5 kW para mantener una entrega de energía constante durante ciclos de calentamiento largos y repetitivos sin fallos de componentes.

La verdadera precisión en el tratamiento térmico se logra cuando la velocidad de la lógica de control se combina perfectamente con la potencia de los elementos calefactores.

Tabla Resumen:

| Característica | Componente/Método | Impacto en el Tratamiento CCCM |

|---|---|---|

| Regulación de Potencia | Rectificadores Controlados por Silicio (SCR) de 5 kW | Permite una modulación de potencia rápida y fluida sin desgaste mecánico. |

| Lógica de Control | Regulación de Doble Posición | Garantiza que la zona de calentamiento se adhiera estrictamente a los valores preestablecidos con una desviación mínima. |

| Método de Calentamiento | Elementos de Resistencia Eléctrica | Proporciona un entorno libre de contaminación esencial para la integridad del compuesto. |

| Objetivo del Proceso | Uniformidad Molecular | Garantiza una unión fisicoquímica consistente en toda la matriz del material. |

Mejore su Investigación de Materiales con la Precisión KINTEK

El procesamiento térmico preciso es la columna vertebral de la fabricación de compuestos de alto rendimiento. KINTEK ofrece hornos de laboratorio de alta temperatura líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados para ofrecer el control de temperatura exacto que sus proyectos sensibles exigen.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para cumplir con sus especificaciones únicas de CCCM o materiales avanzados. No se conforme con la deriva térmica; logre la perfección molecular.

Contacte a KINTEK Hoy para Personalizar su Solución de Horno

Guía Visual

Referencias

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué asegura la uniformidad de calentamiento en hornos de resistencia de alta temperatura tipo caja? Logre un procesamiento térmico consistente

- ¿Qué condiciones de reacción proporciona un horno mufla para la síntesis de g-C3N5? Optimice la producción de su fotocatalizador

- ¿Qué precauciones se deben tomar al abrir la puerta del horno a altas temperaturas? Garantice la seguridad y prevenga daños

- ¿Cuál es el propósito principal de usar un horno mufla para la calcinación de MAL? Desbloquear el efecto de memoria estructural

- ¿Cómo difieren la distribución del flujo de aire y la temperatura entre los hornos de secado y los hornos mufla? Conclusiones clave para la eficiencia del laboratorio

- ¿Cuál es el propósito de usar un horno mufla industrial durante la formación de nanopartículas de Au/ZnO/In2O3?

- ¿Cómo facilita un horno mufla programable la cristalización de disilicato de litio? Tratamientos térmicos de cerámica maestra

- ¿Cuál es la función principal de un horno de explosión de laboratorio durante la desvolatilización del polvo de arcilla? Proteger su material.