Al evaluar un horno de mufla, los elementos calefactores son el motor de todo el proceso. Una evaluación adecuada requiere que mire más allá del precio de etiqueta o el tamaño de la cámara del horno. Debe evaluar el tipo y la calidad del elemento para garantizar un calor uniforme, verificar su clasificación de temperatura máxima para evitar daños y comprender su velocidad de calentamiento soportada para determinar la eficiencia del proceso.

Un elemento calefactor no puede juzgarse de forma aislada. Su verdadero valor se revela por cómo se integra con el sistema de control del horno, las características de seguridad y los procedimientos operativos para ofrecer un rendimiento consistente, fiable y seguro para su aplicación específica.

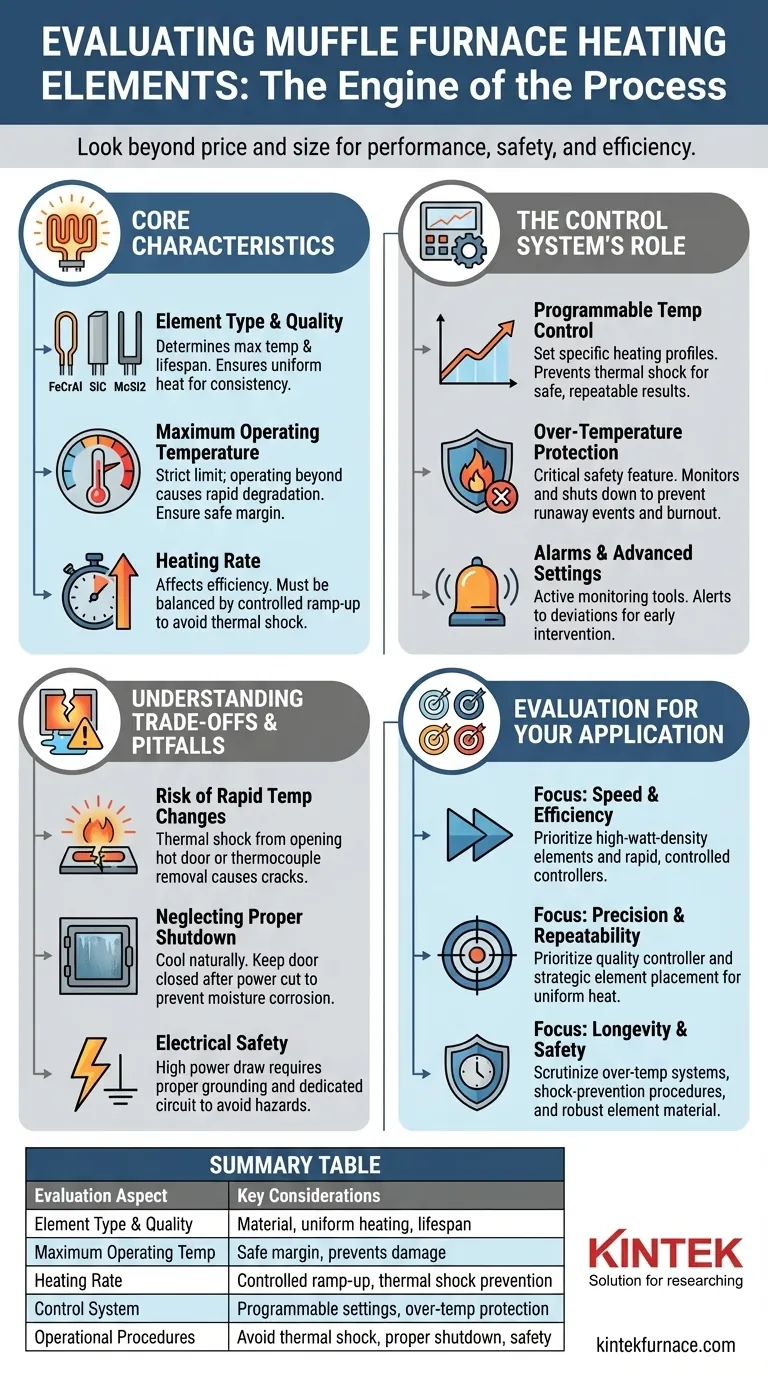

Características principales del elemento calefactor

Las propiedades físicas y materiales de los elementos calefactores son la base del rendimiento del horno. Estas dictan su rango de temperatura, velocidad y idoneidad para diferentes tareas.

Tipo y calidad del elemento

El material del elemento calefactor determina directamente su temperatura máxima de funcionamiento y su vida útil. Los materiales comunes incluyen aleaciones de hierro-cromo-aluminio (FeCrAl) para uso general y carburo de silicio (SiC) o disilicida de molibdeno (MoSi2) para aplicaciones de temperatura más alta.

Los elementos de alta calidad, combinados con una ubicación estratégica dentro de la cámara, son esenciales para lograr un calentamiento consistente y uniforme, lo cual es crítico para obtener resultados repetibles.

Temperatura máxima de funcionamiento

Cada elemento calefactor tiene un límite de temperatura máxima estricto. Operar el horno más allá de este punto causará una degradación rápida y una falla prematura de los elementos, lo que podría dañar todo el horno.

Siempre asegúrese de que la temperatura máxima nominal del horno proporcione un margen de seguridad por encima de la temperatura de trabajo requerida.

Velocidad de calentamiento

La velocidad de calentamiento determina qué tan rápido puede alcanzar el horno su temperatura objetivo. Este es un factor clave para la eficiencia y el rendimiento del proceso.

La capacidad de un horno para lograr una velocidad de calentamiento rápida depende de la potencia y el diseño de sus elementos, pero esto debe equilibrarse con un sistema de control que pueda manejar el aumento de temperatura gradualmente para evitar choques térmicos.

El papel del sistema de control en la salud del elemento

Un potente elemento calefactor es ineficaz sin un sistema de control preciso. El controlador actúa como el cerebro, protegiendo los elementos y asegurando la ejecución precisa del proceso.

Control de temperatura programable

Los hornos modernos utilizan controladores programables para gestionar el proceso de calentamiento. Este software le permite establecer perfiles de calentamiento específicos, incluidos aumentos graduales de voltaje, para elevar la temperatura sin problemas.

Este aumento gradual controlado previene el choque térmico, una causa principal de daño a los elementos, y asegura que el proceso sea seguro y repetible.

Protección contra sobretemperatura

Una característica de seguridad crítica es la capacidad del horno para monitorear su propia temperatura y apagarse si ocurre un problema. Esto evita que una falla del sistema de control cause un evento de descontrol térmico.

Esta protección automática es su defensa principal contra el agotamiento accidental de los elementos y los daños catastróficos del horno.

Alarmas y configuraciones avanzadas

Los controladores sofisticados ofrecen alarmas, temporizadores y otras opciones programables. Estas características no son solo para la conveniencia; son herramientas de monitoreo activas que pueden alertarlo sobre desviaciones del programa establecido, lo que permite la intervención antes de que un problema menor se convierta en una falla mayor.

Comprensión de las compensaciones y los errores comunes

El funcionamiento adecuado es tan importante como la calidad de los componentes. Muchas fallas de los elementos calefactores son causadas por errores del usuario o por una falta de comprensión de las limitaciones del horno.

El riesgo de cambios rápidos de temperatura

Los elementos calefactores son frágiles, especialmente a altas temperaturas. Someterlos a un choque térmico abriendo la puerta para enfriar la cámara rápidamente o retirando un termopar caliente puede hacer que se agrieten o rompan.

Siempre siga los programas de calentamiento y enfriamiento recomendados por el fabricante, permitiendo que el horno se enfríe de forma natural.

Ignorar los procedimientos de apagado adecuados

Una vez finalizado un proceso, se debe cortar la energía del horno y la puerta debe permanecer cerrada hasta que se haya enfriado significativamente. Esto protege la cámara del horno y los elementos de la humedad ambiental, que puede causar corrosión y degradación con el tiempo.

Seguridad eléctrica y puesta a tierra

Los elementos calefactores consumen una cantidad significativa de energía. El horno debe estar correctamente conectado a tierra para evitar riesgos de descarga eléctrica.

Es crucial utilizar un circuito eléctrico dedicado con un controlador o interruptor apropiado para evitar sobrecargar el sistema.

Realizar la evaluación correcta para su aplicación

Su evaluación de los elementos calefactores debe estar directamente ligada al objetivo principal de su trabajo.

- Si su enfoque principal es la velocidad y eficiencia del proceso: Priorice los hornos con elementos de alta densidad de vatios y un controlador sofisticado que permita velocidades de calentamiento rápidas pero controladas.

- Si su enfoque principal es la precisión y la repetibilidad: Concéntrese en la calidad del controlador de temperatura y la ubicación estratégica de los elementos para asegurar la máxima uniformidad térmica en toda la cámara.

- Si su enfoque principal es la longevidad y la seguridad: Examine los sistemas de protección contra sobretemperatura, los procedimientos operativos recomendados para prevenir el choque térmico y la robustez del material del elemento en sí.

Al ver los elementos calefactores como parte de un sistema integrado, puede tomar una decisión más informada que garantice resultados fiables durante años.

Tabla resumen:

| Aspecto de la evaluación | Consideraciones clave |

|---|---|

| Tipo y calidad del elemento | Material (p. ej., FeCrAl, SiC, MoSi2), calentamiento uniforme, vida útil |

| Temperatura máxima de funcionamiento | Margen de seguridad por encima de la temperatura de trabajo, evita daños |

| Velocidad de calentamiento | Aumento gradual controlado, eficiencia, prevención de choque térmico |

| Integración del sistema de control | Configuraciones programables, protección contra sobretemperatura, alarmas |

| Procedimientos operativos | Evitar choques térmicos, apagado adecuado, seguridad eléctrica |

¿Necesita una solución fiable de horno de alta temperatura adaptada a las necesidades de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como mufla, tubo, rotatorio, vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus requisitos experimentales únicos, mejorando la eficiencia y la seguridad. Contáctenos hoy para analizar cómo podemos respaldar su aplicación con equipos duraderos y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible