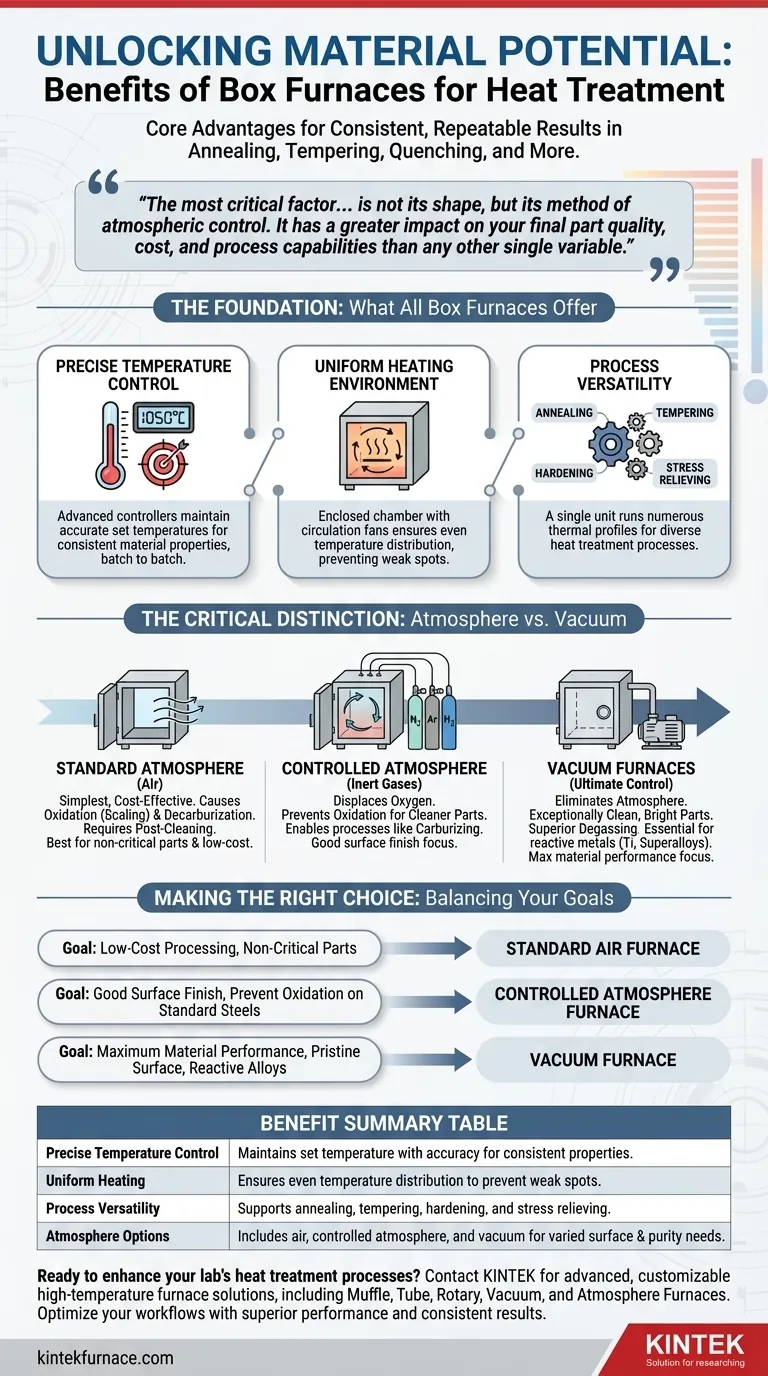

En resumen, los hornos de caja ofrecen un control preciso de la temperatura, un calentamiento uniforme y la versatilidad para realizar una amplia gama de procesos de tratamiento térmico. Estos beneficios principales garantizan resultados consistentes y repetibles para procesos como el recocido, el templado y el enfriamiento, que son esenciales para modificar las propiedades mecánicas finales de un material.

El factor más crítico al elegir un horno de caja no es su forma, sino su método de control atmosférico. La decisión entre un horno de aire estándar, de atmósfera controlada o de vacío tendrá un mayor impacto en la calidad, el costo y las capacidades del proceso de su pieza final que cualquier otra variable.

La base: lo que ofrecen todos los hornos de caja

En su esencia, todos los hornos de caja comparten un diseño fundamental (una cámara aislada con una puerta) que proporciona tres ventajas principales para el procesamiento de materiales.

Control preciso de la temperatura

Los hornos de caja modernos utilizan controladores avanzados y termopares para mantener una temperatura establecida con una precisión notable. Esta precisión es innegociable para lograr microestructuras de material específicas y garantizar que los resultados sean consistentes de lote a lote.

Entorno de calentamiento uniforme

El diseño de la cámara cerrada, a menudo combinado con ventiladores de circulación, promueve una temperatura uniforme en toda la zona de calentamiento. Esta uniformidad garantiza que toda la pieza de trabajo, o un lote completo de piezas, reciba el mismo tratamiento térmico, evitando puntos débiles o dureza inconsistente.

Versatilidad de proceso

Un solo horno de caja se puede programar para ejecutar numerosos perfiles térmicos. Esto permite una amplia variedad de procesos de tratamiento térmico, como recocido (ablandamiento), templado (aumento de la tenacidad), endurecimiento y alivio de tensiones, todo dentro del mismo equipo.

La distinción crítica: atmósfera vs. vacío

Si bien todos los hornos de caja brindan los beneficios anteriores, su verdadera capacidad se define por la forma en que manejan la atmósfera dentro de la cámara. Esta es la distinción más importante para cualquier aplicación.

Hornos de atmósfera estándar

Estos son los modelos más simples, que operan con el aire ambiente que llena la cámara. Aunque son rentables, el calentamiento en presencia de oxígeno provoca oxidación (formación de cascarilla) y descarburación (pérdida de carbono) en la superficie de las piezas de acero, lo que puede requerir operaciones de limpieza secundarias.

Hornos de atmósfera controlada

Estos hornos permiten la introducción de gases específicos, como nitrógeno, argón o hidrógeno. Al desplazar el oxígeno, estos gases inertes o reactivos pueden prevenir la oxidación, lo que da como resultado una pieza más limpia. También se pueden utilizar para procesos como la carburación, donde el carbono se agrega intencionalmente a la superficie.

Hornos de vacío: el control definitivo

Un horno de vacío es un horno de caja especializado que primero elimina la atmósfera de la cámara. El calentamiento en vacío elimina completamente la oxidación y la descarburación, produciendo piezas excepcionalmente limpias y brillantes que no requieren acabado posterior al proceso. Este entorno puro es fundamental para metales reactivos como el titanio y superaleaciones de alto rendimiento.

Además, la tecnología de vacío ofrece una desgasificación superior, extrayendo impurezas atrapadas como el hidrógeno del material, lo que puede prevenir problemas como la fragilización por hidrógeno y mejorar las propiedades mecánicas.

Comprendiendo las ventajas y desventajas

Elegir el horno adecuado requiere equilibrar los resultados deseados con las limitaciones prácticas. El nivel de control atmosférico está directamente relacionado con el costo, la complejidad y el rendimiento.

Costo y complejidad

Un horno de aire estándar es el más asequible y el más sencillo de operar. Los sistemas de atmósfera controlada añaden complejidad y costo para el manejo de gases, mientras que los hornos de vacío representan la mayor inversión inicial debido a sus bombas de vacío, diseño robusto de la cámara y controles sofisticados.

Acabado superficial y pureza del material

Si el acabado superficial de una pieza no es crítico o si se mecanizará después del tratamiento, un horno estándar puede ser suficiente. Si se requiere una superficie limpia y sin cascarilla, es necesario un horno de atmósfera controlada o de vacío. Para la máxima pureza y rendimiento, particularmente con aleaciones sensibles, el vacío es la única opción.

Capacidades del proceso

Si bien todos los hornos de caja son versátiles, los hornos de vacío a menudo integran sistemas de enfriamiento rápido (templado) que utilizan gas inerte a alta presión. Esto permite que un ciclo completo de endurecimiento y templado se realice en un solo entorno perfectamente controlado, minimizando el choque térmico y la distorsión de la pieza.

Tomar la decisión correcta para su objetivo

Seleccione su horno en función de los requisitos específicos de sus materiales y producto final.

- Si su enfoque principal es el procesamiento de bajo costo para piezas no críticas: Un horno de caja de atmósfera de aire estándar ofrece la solución más simple y económica.

- Si su enfoque principal es un buen acabado superficial y la prevención de la oxidación en aceros estándar: Un horno de atmósfera controlada proporciona una mejora significativa de la calidad con respecto al aire estándar.

- Si su enfoque principal es el máximo rendimiento del material, una superficie impecable y el procesamiento de aleaciones reactivas: Un horno de vacío es la opción definitiva para lograr resultados superiores y repetibles.

En última instancia, comprender la sensibilidad de su material al ambiente de calentamiento es la clave para seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Control preciso de la temperatura | Mantiene la temperatura establecida con precisión para obtener propiedades de material consistentes. |

| Calentamiento uniforme | Garantiza una distribución uniforme de la temperatura para evitar puntos débiles en las piezas de trabajo. |

| Versatilidad de proceso | Soporta recocido, templado, endurecimiento y alivio de tensiones en una sola unidad. |

| Opciones de atmósfera | Incluye aire, atmósfera controlada y vacío para diversas necesidades de superficie y pureza. |

¿Listo para mejorar los procesos de tratamiento térmico de su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con aceros estándar o aleaciones reactivas, nuestros hornos ofrecen un rendimiento superior, resultados consistentes y una operación rentable. Contáctenos hoy para discutir cómo podemos optimizar sus flujos de trabajo de tratamiento térmico y lograr sus objetivos de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados