El horno mufla de alta temperatura sirve como el recipiente de reacción crítico para transformar precursores químicos crudos en materiales de detección funcionales. Específicamente, actúa como la herramienta principal para el recocido y la calcinación, convirtiendo térmicamente hidróxidos o sales metálicas en óxidos metálicos estables con las estructuras cristalinas precisas requeridas para detectar glucosa.

Al aplicar un tratamiento térmico preciso en un entorno controlado y libre de contaminación, el horno mufla impulsa transiciones de fase esenciales, como la conversión de estructuras amorfas en fases cristalinas activas, lo que dicta directamente la actividad catalítica electroquímica del sensor final.

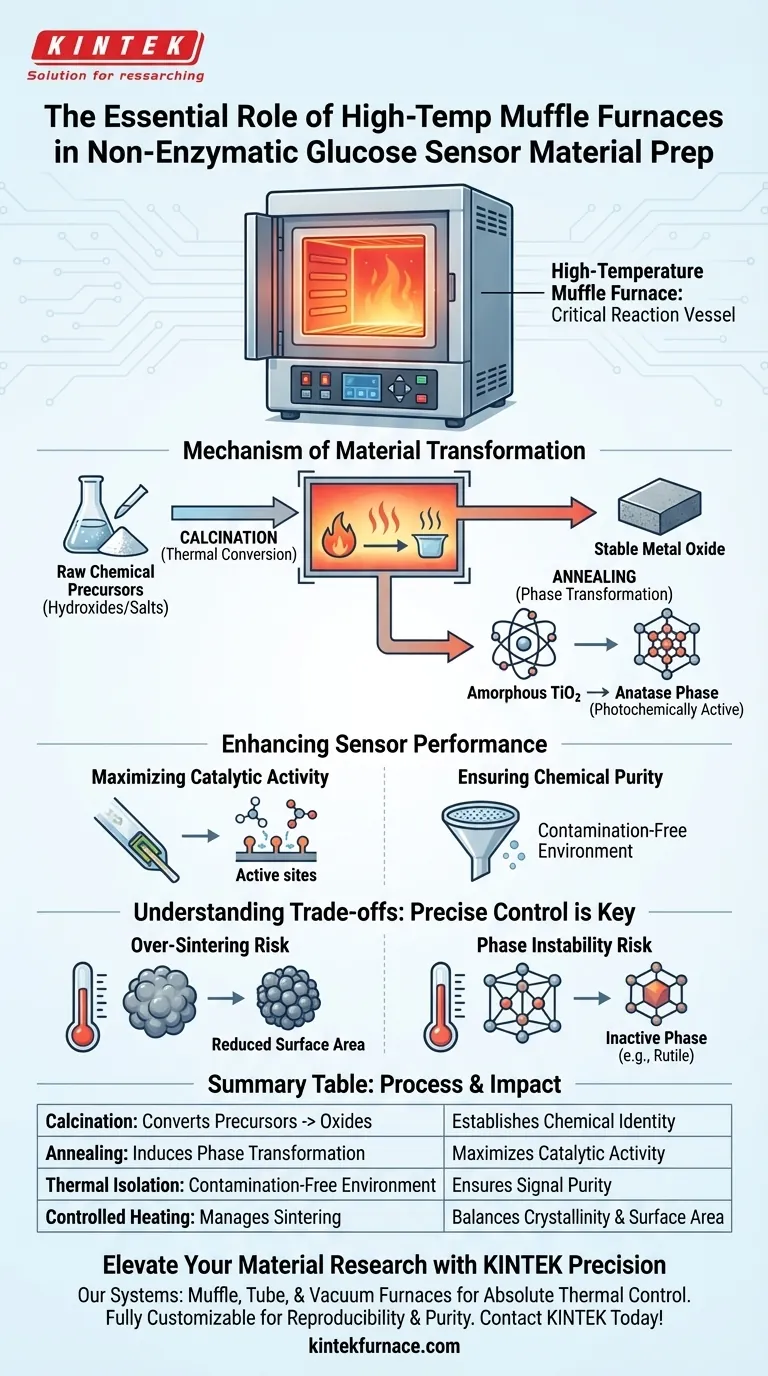

El Mecanismo de Transformación de Materiales

Para crear un sensor no enzimático eficaz, no se pueden utilizar simplemente precursores químicos crudos; deben procesarse térmicamente para lograr la identidad química correcta.

Conversión de Precursores a Óxidos

La función principal del horno es la calcinación.

Somete los precursores, como hidróxidos metálicos o sales metálicas, a altas temperaturas. Este proceso elimina los componentes volátiles y convierte químicamente el precursor en un óxido metálico estable.

Inducción de Transformaciones de Fase

Más allá de la simple conversión, el horno dicta la disposición cristalográfica de los átomos.

Las materias primas a menudo comienzan en un estado amorfo (desordenado). El horno mufla proporciona la energía necesaria para reorganizar estos átomos en fases cristalinas específicas.

Ejemplo: Optimización del Dióxido de Titanio

Un ejemplo principal de la literatura involucra nanotubos de Dióxido de Titanio (TiO2).

Inicialmente, estos pueden existir en un estado amorfo. Mediante calentamiento controlado, el horno induce una transformación de fase a la fase anatasa, que es fotoquímicamente activa y superior para aplicaciones de detección.

Mejora del Rendimiento del Sensor

Los cambios físicos inducidos por el horno se traducen directamente en el rendimiento del sensor en un entorno de laboratorio o clínico.

Maximización de la Actividad Catalítica

Los sensores no enzimáticos dependen de la superficie del material para catalizar la oxidación de la glucosa.

Fases cristalinas específicas, como la fase anatasa mencionada anteriormente, poseen superficies de mayor energía o más sitios activos. Al fijar estas fases, el horno mejora significativamente el rendimiento catalítico electroquímico.

Garantía de Pureza Química

La electroquímica es muy sensible a las impurezas.

El horno mufla aísla el material de los subproductos de la combustión del combustible. Esto crea un entorno libre de contaminación, asegurando que la señal del sensor provenga de la interacción con la glucosa, no de la interferencia de impurezas introducidas durante la síntesis.

Comprensión de las Compensaciones

Si bien el tratamiento a alta temperatura es necesario, introduce riesgos específicos que deben gestionarse para evitar la degradación del material del sensor.

El Riesgo de Sobre-Sinterización

Si bien el calor mejora la cristalinidad, el calor o la duración excesivos pueden provocar la sinterización (densificación).

Para los sensores, se desea una gran área superficial. Si el material se sinteriza demasiado, las partículas se fusionan, reduciendo el área superficial activa disponible para la detección de glucosa.

Inestabilidad de Fase

El control de la temperatura debe ser preciso.

Calentar más allá del rango óptimo puede llevar el material más allá de la fase activa deseada a una fase más termodinámicamente estable, pero menos catalíticamente activa (por ejemplo, convertir completamente la anatasa en rutilo).

Tomando la Decisión Correcta para su Objetivo

El horno mufla no es una herramienta de "configurar y olvidar"; es una variable que ajusta las propiedades de su material.

- Si su enfoque principal es maximizar la sensibilidad: Priorice las temperaturas que logran la fase cristalina específica (por ejemplo, anatasa) conocida por su alta actividad catalítica, en lugar de simplemente maximizar la cristalinidad.

- Si su enfoque principal es la reproducibilidad: Asegúrese de que su horno ofrezca velocidades de rampa de temperatura y tiempos de mantenimiento precisos para garantizar que cada lote experimente la misma transformación de fase exacta.

- Si su enfoque principal es la pureza de la señal: Utilice las capacidades de aislamiento del horno para evitar que los subproductos de la combustión contaminen la estructura porosa de su óxido.

En última instancia, el horno mufla es el puente entre un potencial químico crudo y un dispositivo electroquímicamente activo de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Función Principal | Impacto en el Rendimiento del Sensor |

|---|---|---|

| Calcinación | Convierte precursores (hidróxidos/sales) en óxidos | Establece la identidad química y la estabilidad del material sensor. |

| Recocido | Induce la transformación de fase (por ejemplo, Amorfo a Anatasa) | Maximiza la actividad catalítica electroquímica optimizando la estructura cristalina. |

| Aislamiento Térmico | Proporciona un entorno libre de contaminación | Garantiza una alta pureza de la señal y previene la interferencia de impurezas. |

| Calentamiento Controlado | Gestiona la sinterización y la fusión de partículas | Equilibra la cristalinidad con una alta área superficial para una mejor detección de glucosa. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la fase cristalina perfecta para sensores de glucosa no enzimáticos requiere más que solo calor; requiere un control térmico absoluto. KINTEK proporciona sistemas de hornos Mufla, Tubo y Vacío de última generación diseñados para brindar a los investigadores la precisión necesaria para procesos sensibles de calcinación y recocido.

¿Por qué elegir KINTEK para su laboratorio?

- I+D y Fabricación Expertas: Nuestros sistemas están diseñados para la transformación de materiales de alto rendimiento.

- Totalmente Personalizable: Adapte las velocidades de rampa de temperatura y los entornos (CVD, Rotatorio o Vacío) a sus necesidades de síntesis únicas.

- Resultados Superiores: Garantice la reproducibilidad lote a lote y elimine la contaminación en sus sensores de óxido metálico.

¿Listo para optimizar sus materiales de detección? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega el proceso de calcinación escalonada en un horno mufla en la preparación de catalizadores de CuO/CuCo2O4?

- ¿Qué papel juega un horno de sinterización a alta temperatura en las capas de TiO2? Lograr un rendimiento superior en células solares

- ¿Cuáles son las ventajas y desventajas de los hornos de carga inferior? Desbloquee una uniformidad térmica y un control superiores

- ¿Cuál es la función de un horno mufla industrial en la síntesis de g-C3N4? Optimice su polimerización térmica

- ¿Cuál es la función principal de un horno mufla de laboratorio en la conversión de tierra de diatomeas? | KINTEK

- ¿Cuáles son los usos comunes de un horno de mufla? Esencial para el calcinado, la sinterización y más

- ¿Qué rango de temperatura puede alcanzar un horno mufla? Desbloquee un calor preciso para las necesidades de su laboratorio

- ¿Cómo influye el tamaño de los hornos de crisol en su uso? Una guía para elegir la escala adecuada