La función principal de un horno mufla industrial en la síntesis de nitruro de carbono grafítico (g-C3N4) es proporcionar un entorno de aire estático a alta temperatura estrictamente controlado, típicamente a 550 °C, necesario para impulsar la polimerización térmica. Al regular la velocidad de calentamiento y el tiempo de mantenimiento, el horno asegura que los precursores como la melamina experimenten una desaminación y policondensación completas, transformando los monómeros en un material semiconductor masivo estable y en capas.

Conclusión Clave El horno mufla no es simplemente una fuente de calor, sino una cámara de reacción precisa que facilita la reestructuración química de la melamina en nitruro de carbono grafítico. Su capacidad para mantener una temperatura estable de 550 °C en una atmósfera de aire es el factor decisivo para crear la estructura bidimensional en capas necesaria para aplicaciones de alto rendimiento.

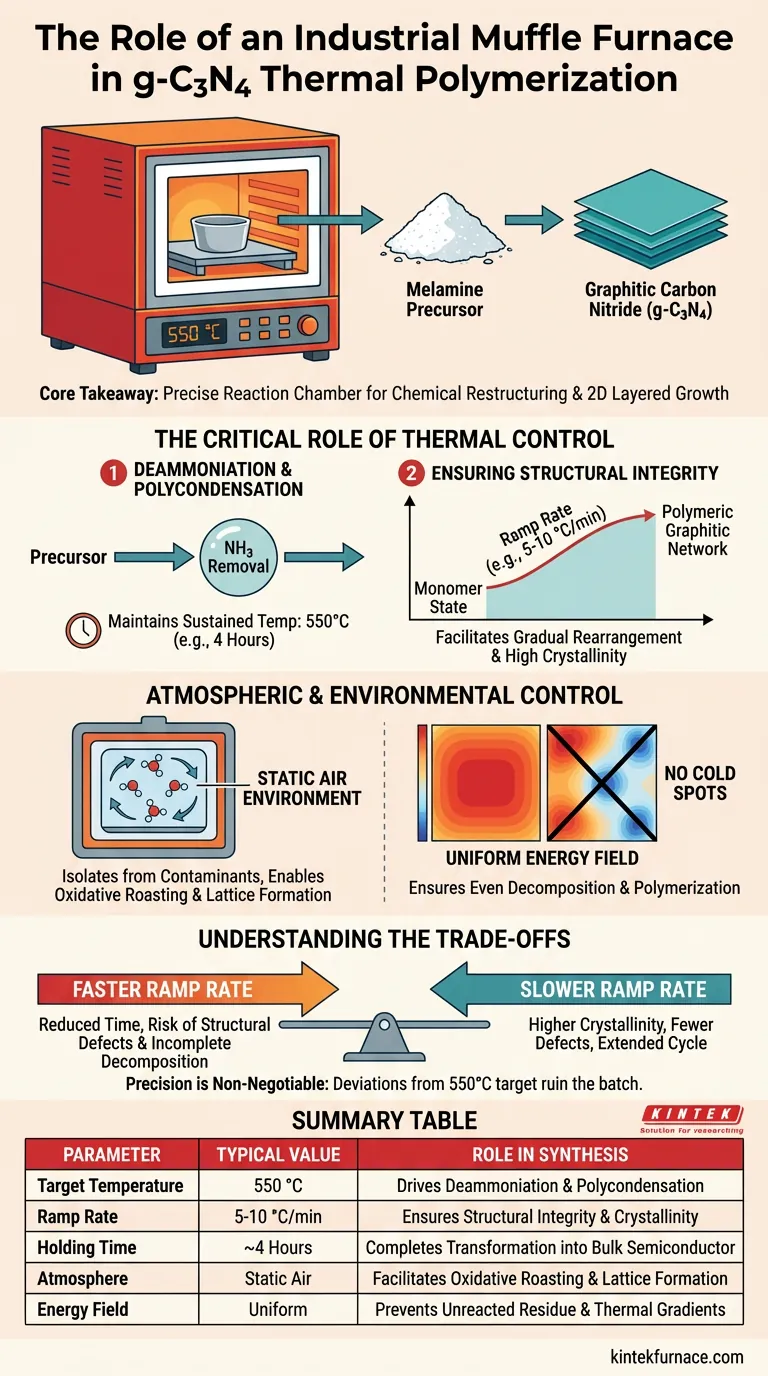

El Papel Crítico del Control Térmico

La síntesis de g-C3N4 es un proceso de policondensación térmica. El horno mufla gestiona la entrada de energía necesaria para romper enlaces químicos específicos en el precursor y formar enlaces nuevos y estables.

Impulsando la Desaminación y la Policondensación

La reacción química fundamental que ocurre dentro del horno es la eliminación de amoníaco (desaminación) seguida de la unión de moléculas (policondensación).

Para lograr esto, el horno debe mantener una temperatura sostenida, generalmente alrededor de 550 °C, durante un período específico (a menudo 4 horas). Esta energía térmica obliga al precursor de melamina a pasar de un estado monomérico a una red grafítica polimérica.

Garantizando la Integridad Estructural a través de las Tasas de Calentamiento

La "velocidad de rampa", es decir, la rapidez con la que calienta el horno, es tan importante como la temperatura final.

Una velocidad de calentamiento controlada (por ejemplo, de 5 °C/min a 10 °C/min) permite que las moléculas precursoras se reorganicen gradualmente. Esto evita la rápida liberación de gases que podrían destruir la estructura del material, asegurando la formación de un marco altamente cristalino y estructuralmente regular.

Facilitando el Crecimiento en Capas

El objetivo final de este proceso es crear g-C3N4 "masivo" con una estructura específica en capas 2D.

El horno mufla asegura que el material crezca de manera segura, a menudo dentro de un crisol o sobre un soporte. Esta estructura masiva en capas es el punto de partida esencial para producir nanosheets ultradelgados en pasos de procesamiento posteriores.

Control Atmosférico y Ambiental

Más allá de la temperatura, el horno mufla dicta la atmósfera química que rodea la muestra.

La Necesidad de un Entorno de Aire Estático

A diferencia de los procesos que requieren vacío o gas inerte, la síntesis de g-C3N4 utiliza típicamente una atmósfera de aire estático.

El horno mufla aísla la muestra de contaminantes externos mientras permite las condiciones necesarias de tostado oxidativo. Este entorno apoya la disociación de intercrecimientos y la formación adecuada de la red de nitruro de carbono.

Campo de Energía Uniforme

Los hornos mufla industriales están diseñados para minimizar los gradientes térmicos.

Al proporcionar un campo de energía uniforme, el horno asegura que el material precursor se descomponga y polimerice de manera uniforme en todo el lote. Esto evita "puntos fríos" que resultarían en reacciones incompletas o residuos de melamina sin reaccionar.

Comprendiendo las Compensaciones

Si bien el horno mufla es la herramienta estándar para esta síntesis, los operadores deben navegar por limitaciones específicas del proceso para garantizar la calidad.

Velocidad de Rampa vs. Eficiencia del Proceso

Existe una compensación directa entre la velocidad de la rampa de calentamiento y la calidad de la cristalización.

Una velocidad de rampa más rápida reduce el tiempo total de procesamiento pero aumenta el riesgo de defectos estructurales y descomposición incompleta. Una velocidad más lenta (por ejemplo, 5 °C/min) produce una mayor cristalinidad y menos defectos, pero extiende significativamente el ciclo de producción.

Sensibilidad a la Temperatura

La precisión es innegociable.

Desviarse significativamente del objetivo óptimo de 550 °C puede arruinar el lote. El calor excesivo puede hacer que el material se descomponga por completo o se oxide en subproductos no deseados, mientras que el calor insuficiente no desencadenará la polimerización necesaria, dejando el precursor crudo.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno mufla industrial para la síntesis de g-C3N4, sus parámetros específicos deben alinearse con los requisitos de su producto final.

- Si su enfoque principal es la alta cristalinidad: utilice una rampa de calentamiento conservadora (aproximadamente 5 °C/min) y asegure un tiempo de mantenimiento completo de 4 horas para minimizar los defectos estructurales.

- Si su enfoque principal es la consistencia del proceso: asegúrese de que su horno esté calibrado para eliminar los gradientes térmicos, garantizando que la atmósfera de aire estático llegue al precursor de manera uniforme en toda la cámara.

El éxito en la síntesis de nitruro de carbono grafítico no solo depende de alcanzar los 550 °C, sino del control disciplinado del viaje térmico para llegar allí.

Tabla Resumen:

| Parámetro | Valor Típico | Función en la Síntesis de g-C3N4 |

|---|---|---|

| Temperatura Objetivo | 550 °C | Impulsa la desaminación y la policondensación |

| Velocidad de Rampa | 5-10 °C/min | Asegura la integridad estructural y la cristalinidad |

| Tiempo de Mantenimiento | ~4 Horas | Completa la transformación en semiconductor masivo |

| Atmósfera | Aire Estático | Facilita el tostado oxidativo y la formación de la red |

| Campo de Energía | Uniforme | Evita residuos sin reaccionar y gradientes térmicos |

Maximice el Rendimiento de su Material con KINTEK

El nitruro de carbono grafítico de alta calidad requiere más que solo calor; exige la precisión absoluta y la uniformidad térmica que se encuentran en los hornos industriales avanzados de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados específicamente a sus necesidades de laboratorio y producción.

Ya sea que esté refinando la polimerización térmica o escalando la síntesis de materiales 2D, nuestras soluciones personalizables garantizan que su proceso sea repetible y eficiente. Contacte a KINTEK hoy para consultar con nuestros especialistas y encontrar el horno de alta temperatura perfecto para su aplicación única.

Guía Visual

Referencias

- Junping Zhang, Hongzhi An. Novel electrochemical platform based on C3N4-graphene composite for the detection of neuron-specific enolase as a biomarker for lung cancer. DOI: 10.1038/s41598-024-56784-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué precauciones se deben tomar al abrir un horno de mufla después de usarlo? Pasos de seguridad esenciales para la protección del laboratorio

- ¿Qué papel juega un horno mufla de alta temperatura en el análisis de componentes de las semillas de Moringa oleifera?

- ¿Cómo controla un horno de mufla la atmósfera alrededor de la muestra? Logre un procesamiento preciso de materiales

- ¿Qué papel juega un horno mufla de laboratorio de alta temperatura en la preparación de g-C3N4? Optimice la síntesis ahora

- ¿Por qué los hornos mufla se consideran versátiles en entornos industriales y de laboratorio? Desbloquee el calentamiento de precisión para diversas aplicaciones

- ¿Cuál es la función principal de un horno mufla durante las etapas iniciales de la extracción de lignina y sustancias húmicas?

- ¿Qué se debe considerar con respecto al controlador al comprar un horno de mufla? Elija el controlador adecuado para la precisión

- ¿Qué tipos de materiales se pueden analizar utilizando un horno de mufla? Desbloquee análisis térmicos precisos para muestras diversas