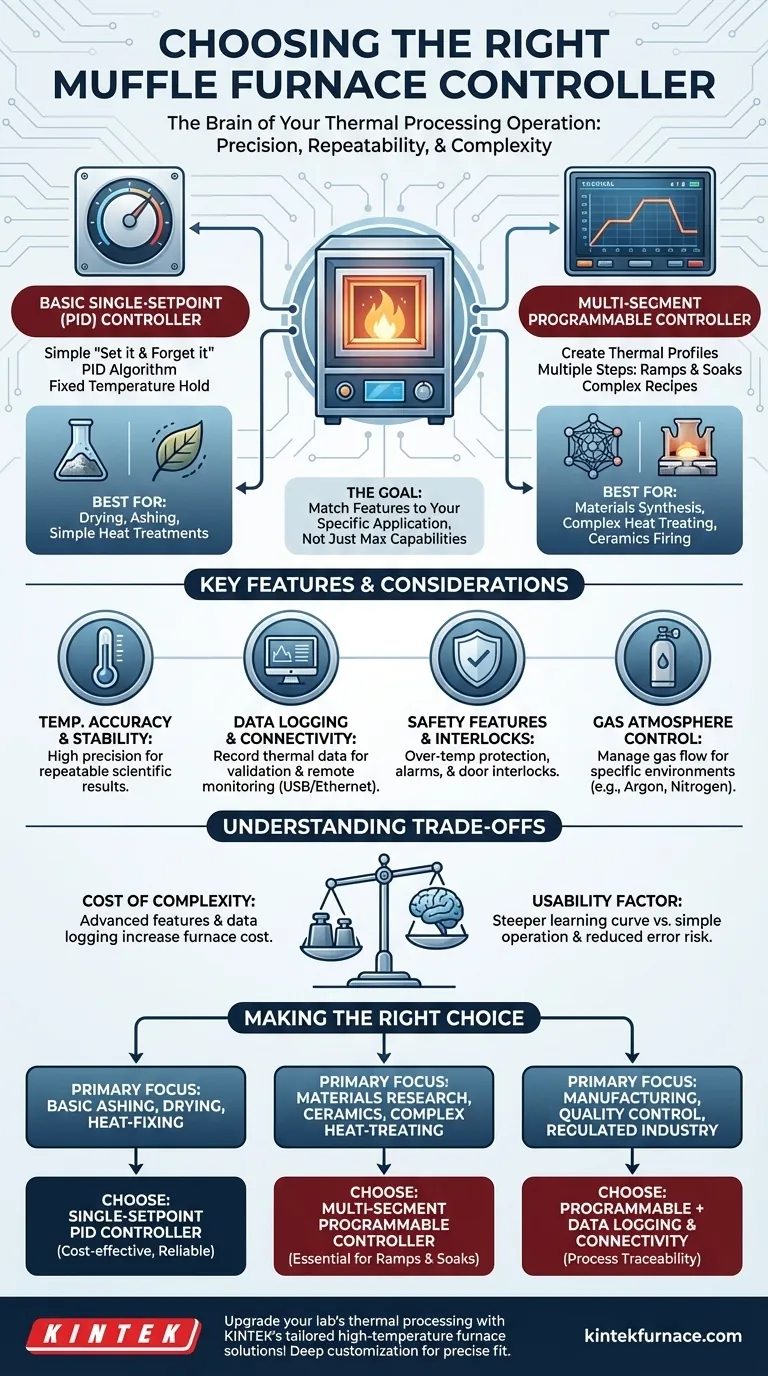

En esencia, el controlador del horno es el cerebro de su operación de procesamiento térmico. Al comprar un horno de mufla, el controlador determina la precisión, repetibilidad y complejidad de los ciclos de calentamiento que puede realizar. La consideración principal es elegir entre un controlador básico de punto de ajuste único para tareas sencillas o un controlador programable de varios segmentos para perfiles térmicos más complejos.

El error más común es pagar de más por una programación compleja que nunca utilizará o comprar un controlador básico que limite las capacidades futuras de su laboratorio. La elección correcta no se trata de la mayor cantidad de características, sino del mejor ajuste para su aplicación específica.

La base: comprender los tipos de controladores

El controlador dicta lo que puede pedirle al horno que haga. La funcionalidad varía desde un simple comando de "configurar y olvidar" hasta la ejecución de una receta compleja de varias etapas durante muchas horas.

Controladores de punto de ajuste único (PID)

Un controlador de punto de ajuste único es el tipo más básico. Utiliza un algoritmo Proporcional-Integral-Derivativo (PID) para llevar el horno a una única temperatura objetivo y mantenerla allí.

Piense en ello como un horno de cocina simple. Establece una temperatura y el controlador trabaja para mantenerla con la mayor precisión posible. Estos son ideales para aplicaciones sencillas como secado, calcinación o tratamientos térmicos simples a una temperatura estática.

Controladores programables de varios segmentos

Un controlador programable le permite crear un perfil térmico con varios pasos. Puede definir una secuencia de cambios de temperatura (rampas) y mantenimientos (remojos).

Por ejemplo, podría programarlo para:

- Rampa hasta 300 °C en 30 minutos.

- Remojo a 300 °C durante 2 horas.

- Rampa hasta 900 °C en 1 hora.

- Remojo a 900 °C durante 5 horas.

- Enfriamiento natural.

Esta capacidad, a veces denominada programación de gradiente térmico, es esencial para la síntesis de materiales avanzados, el tratamiento térmico complejo, la cocción de cerámica y otros procesos que requieren un control preciso sobre todo el ciclo de calentamiento y enfriamiento. Algunos sistemas industriales avanzados utilizan Controladores Lógicos Programables (PLC) para una mayor robustez e integración.

Características clave del controlador y su propósito

Más allá del tipo básico, varias características específicas determinan la capacidad real del controlador y su idoneidad para su trabajo.

Precisión y estabilidad de la temperatura

Esta es la capacidad del controlador para alcanzar primero la temperatura objetivo (precisión) y luego mantenerla con una fluctuación mínima (estabilidad). Para la investigación científica y el control de calidad, una alta precisión no es negociable, ya que garantiza que sus resultados sean repetibles.

Registro de datos y conectividad

Los controladores modernos pueden ofrecer la capacidad de registrar datos de temperatura a lo largo del tiempo. Esta característica es fundamental para la validación de procesos, el aseguramiento de la calidad y la resolución de problemas. Las opciones de conectividad como USB o Ethernet le permiten exportar estos datos para su análisis o monitorear el horno de forma remota.

Características de seguridad e interbloqueos

El controlador es fundamental para la seguridad del horno. Monitorea las condiciones de sobretemperatura y puede activar alarmas o apagar los elementos calefactores para evitar daños al horno y a sus muestras. También puede gestionar interbloqueos, como evitar que se abra la puerta a altas temperaturas.

Control de atmósfera de gas

Si su proceso requiere una atmósfera específica (p. ej., gas inerte como Argón o Nitrógeno), necesitará un controlador con salidas que puedan gestionar las válvulas solenoides de flujo de gas. Esto le permite programar la inyección de gas en puntos específicos de su ciclo térmico.

Comprender las compensaciones

Elegir un controlador implica equilibrar la capacidad, el costo y la usabilidad. No hay una única opción "mejor" para todos.

El costo de la complejidad

Un controlador programable de varios segmentos con registro de datos aumentará significativamente el costo del horno en comparación con un modelo con un controlador PID básico. Es fundamental evaluar si realmente necesita estas características avanzadas para sus aplicaciones planificadas.

El factor de usabilidad

Más características pueden significar una curva de aprendizaje más pronunciada. Un controlador con una interfaz de usuario mal diseñada puede provocar errores de programación, arruinando muestras y perdiendo tiempo. A veces, la simplicidad de un controlador básico es un beneficio, ya que reduce la posibilidad de error del operador.

Fiabilidad y mantenimiento

Como regla general, los sistemas electrónicos más simples tienen menos puntos de fallo. Si bien los controladores programables modernos son muy fiables, una unidad básica de punto de ajuste único es fundamentalmente un dispositivo menos complejo y puede ofrecer un servicio más fácil durante la vida útil del horno.

Tomar la decisión correcta para su aplicación

Para seleccionar el controlador adecuado, debe alinear sus capacidades con sus objetivos operativos principales.

- Si su enfoque principal es el secado, la calcinación o la fijación de calor simples: Un controlador PID estándar de punto de ajuste único es rentable, fiable y perfectamente suficiente.

- Si su enfoque principal es la investigación de materiales, la cerámica o el tratamiento térmico complejo: Un controlador programable de varios segmentos es esencial para gestionar con precisión las rampas y los remojo.

- Si su enfoque principal es la fabricación o el control de calidad en una industria regulada: Priorice un controlador programable con registro de datos robusto, alarmas y conectividad para la trazabilidad del proceso.

Elegir el controlador adecuado garantiza que su horno no sea solo una fuente de calor, sino un instrumento preciso y fiable para su trabajo.

Tabla de resumen:

| Tipo de controlador | Características clave | Mejor para |

|---|---|---|

| Punto de ajuste único (PID) | Mantenimiento básico de la temperatura, algoritmo PID | Tareas sencillas como secado, calcinación, tratamientos térmicos básicos |

| Programable de varios segmentos | Perfiles térmicos, rampas, remojo, registro de datos | Procesos complejos como síntesis de materiales, cocción de cerámica |

| Basado en PLC | Alta robustez, capacidades de integración | Aplicaciones industriales con necesidades estrictas de fiabilidad |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones de hornos de alta temperatura personalizadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos controladores avanzados para hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas: mejore la precisión, la repetibilidad y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica