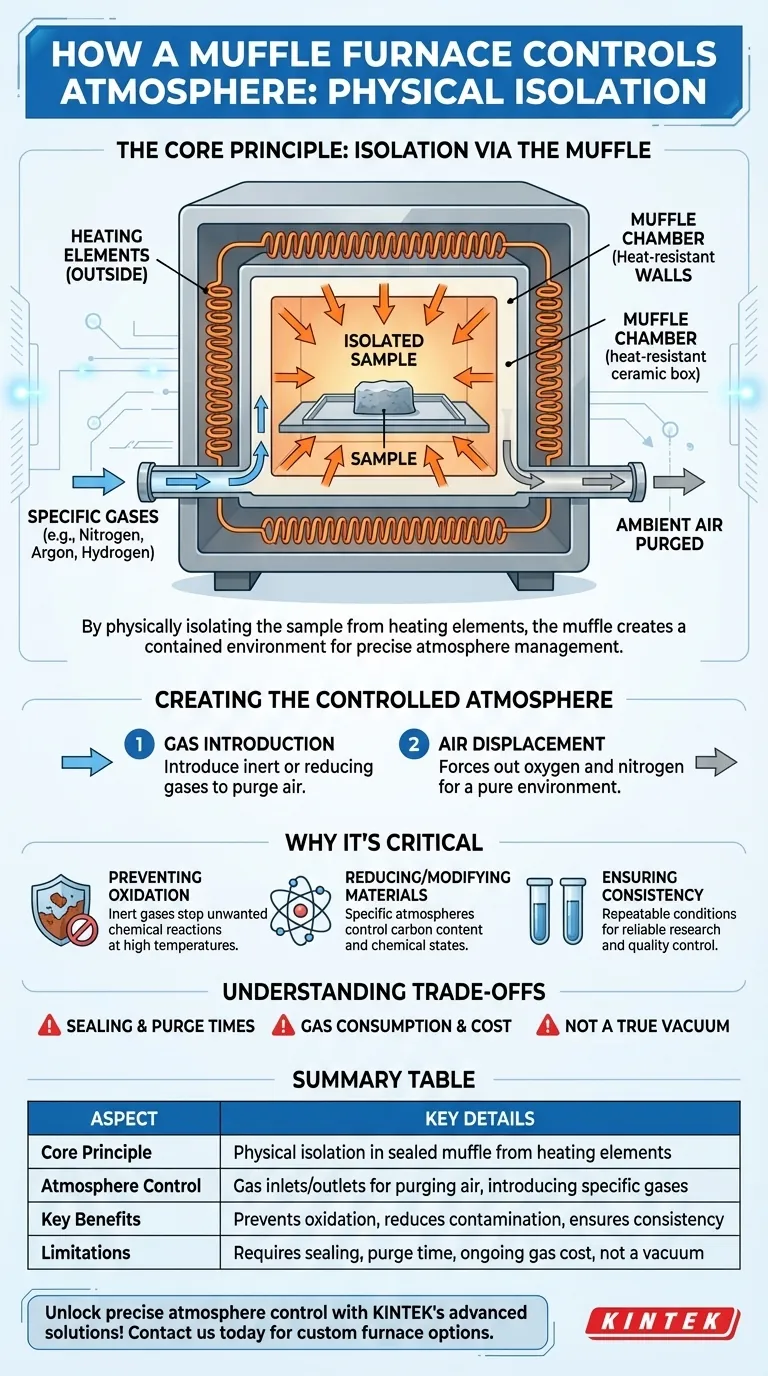

En esencia, un horno de mufla controla la atmósfera aislando físicamente la muestra de la fuente de calor. Utiliza una cámara interna sellada, conocida como la "mufla", que contiene el material que se está calentando. Este diseño crea un entorno autónomo, lo que le permite introducir gases específicos y purgar el aire ambiente sin la interferencia de los elementos calefactores o contaminantes externos.

La capacidad del horno para controlar la atmósfera se basa en un único principio de diseño: el aislamiento físico. Al colocar la muestra dentro de una cámara sellada (la 'mufla') que está separada de los elementos calefactores, el horno crea un entorno contenido donde la atmósfera puede gestionarse con precisión sin contaminación.

El Principio Fundamental: Aislamiento a través de la Mufla

Para comprender verdaderamente el control de la atmósfera, primero debe comprender la arquitectura fundamental del horno. La "mufla" es la clave de todo el proceso.

¿Qué es una "Mufla"?

Una mufla es una cámara tipo caja hecha de un material cerámico refractario (resistente al calor). La muestra se coloca dentro de esta caja.

Los elementos calefactores del horno se encuentran fuera de la mufla, calentándola desde el exterior. La mufla luego irradia este calor hacia adentro, asegurando que la muestra se caliente de manera uniforme.

Separación de la Calefacción del Entorno

Esta separación es la característica más crítica. En hornos más simples, los elementos calefactores están en el mismo espacio que la muestra, lo que significa que pueden reaccionar o desprender partículas sobre el material.

Al aislar la muestra, el diseño de la mufla asegura que las únicas cosas dentro de la cámara sean la muestra y la atmósfera que usted elija crear. Evita la contaminación por subproductos de la combustión o por los propios elementos calefactores.

Creación de la Atmósfera Controlada

Con la muestra aislada, controlar la atmósfera se convierte en un proceso sencillo. La cámara de la mufla está equipada con entradas y salidas de gas.

Un gas específico, como nitrógeno, argón, hidrógeno o una mezcla de gases, se introduce en la cámara a través de la entrada. Este gas entrante purga el aire original (principalmente oxígeno y nitrógeno) y lo expulsa a través de la salida.

Una vez que el aire ambiente es desplazado, la cámara se llena con una atmósfera conocida y controlada que se puede mantener durante todo el proceso de calentamiento.

Por qué el Control de la Atmósfera es Crítico

La gestión de la atmósfera no es solo una característica opcional; para muchas tareas avanzadas de procesamiento de materiales y análisis, es un requisito absoluto.

Prevención de la Oxidación No Deseada

Muchos materiales reaccionan con el oxígeno a altas temperaturas, un proceso llamado oxidación. Esto puede arruinar una muestra, alterar sus propiedades o invalidar un experimento.

Al llenar la mufla con un gas inerte como nitrógeno o argón, se elimina el oxígeno y se crea un ambiente donde estas reacciones químicas no deseadas no pueden ocurrir.

Reducción o Modificación de Materiales

Para algunos procesos, es necesaria una atmósfera reductora utilizando gases como el hidrógeno. Esto puede usarse para eliminar el oxígeno de un compuesto o lograr un estado químico específico.

De manera similar, se pueden usar atmósferas específicas para controlar el contenido de carbono, evitando la carburación o descarburación no deseada de una muestra.

Garantía de la Consistencia del Proceso

Una atmósfera controlada asegura que cada muestra se procese bajo condiciones idénticas. Esta repetibilidad es esencial para la investigación científica, el control de calidad y la fabricación, donde incluso pequeñas variaciones pueden conducir a resultados diferentes.

Comprensión de las Ventajas y Desventajas

Aunque es potente, este método de control de la atmósfera tiene consideraciones y limitaciones prácticas de las que debe ser consciente.

Sellado y Tiempos de Purga

La eficacia de la atmósfera controlada depende completamente de la calidad del sellado de la puerta del horno. Cualquier fuga permitirá que el aire ambiente contamine la cámara.

Además, purgar la cámara de todo el aire ambiente no es instantáneo. Requiere un flujo suficiente del gas deseado durante un período específico antes de que comience el ciclo de calentamiento para garantizar un ambiente puro.

Consumo de Gas y Costo

Mantener una atmósfera controlada requiere un suministro continuo de gas, lo que representa un costo operativo continuo. Para procesos que requieren largas duraciones o altas tasas de flujo de gas, esto puede ser un gasto significativo.

No es un Verdadero Vacío

Un horno de mufla estándar desplaza el aire con otro gas; no crea un vacío fuerte. Si bien puede reducir eficazmente el oxígeno a niveles muy bajos, no es un sustituto de un horno de vacío dedicado si su proceso requiere una ausencia casi completa de todas las moléculas de gas.

Tomando la Decisión Correcta para su Proceso

La aplicación de este conocimiento depende de su objetivo específico. El enfoque atmosférico correcto está determinado por el material con el que está trabajando y el resultado deseado.

- Si su enfoque principal es prevenir la oxidación: Use un gas inerte como nitrógeno o argón para purgar completamente la cámara antes y durante el calentamiento.

- Si su enfoque principal es la pureza del material: El aislamiento de la mufla es su mayor activo, ya que protege su muestra de cualquier contaminación de los elementos calefactores.

- Si su enfoque principal es el simple calentamiento a alta temperatura en el aire: El control de la atmósfera no es necesario, pero aún se beneficia de la capacidad de la mufla para proporcionar un calor radiante altamente uniforme.

Comprender este principio de aislamiento le permite seleccionar y operar el equipo adecuado para lograr resultados precisos y repetibles en su trabajo.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio Fundamental | Aislamiento físico de la muestra en una cámara de mufla sellada, separada de los elementos calefactores |

| Control de la Atmósfera | Entradas/salidas de gas para purgar el aire e introducir gases inertes o reductores (p. ej., nitrógeno, argón, hidrógeno) |

| Beneficios Clave | Previene la oxidación, reduce la contaminación, asegura la consistencia y repetibilidad del proceso |

| Limitaciones | Requiere buen sellado, tiempo de purga, costos continuos de gas y no crea un vacío |

¡Desbloquee un control preciso de la atmósfera para su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos adaptar soluciones a sus necesidades experimentales únicas, mejorando la eficiencia y la precisión. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento de materiales.

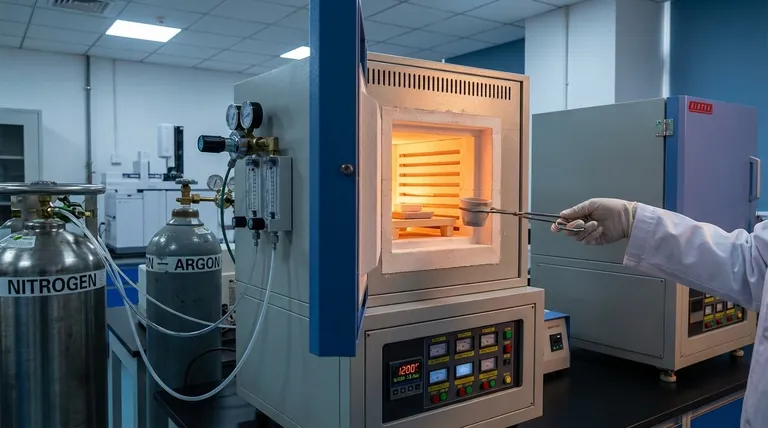

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores