En esencia, un horno de mufla está diseñado para analizar una amplia gama de materiales sometiéndolos a altas temperaturas controladas con precisión. Los ejemplos comunes incluyen cerámica, vidrio, metales, ciertos plásticos y varios compuestos orgánicos utilizados en todo, desde la ciencia de los alimentos hasta la investigación de materiales avanzados. La característica clave del horno es su "mufla", una cámara aislante que calienta la muestra sin contacto directo con llamas o elementos eléctricos, asegurando un ambiente térmico limpio y uniforme.

El verdadero valor de un horno de mufla radica en su capacidad para calentar materiales sin contacto directo con la llama. Este calentamiento indirecto permite un análisis térmico limpio y preciso, como la determinación del contenido de cenizas, el tratamiento térmico de metales o la prueba de estabilidad térmica, lo que lo convierte en una herramienta versátil para el control de calidad y la ciencia de los materiales.

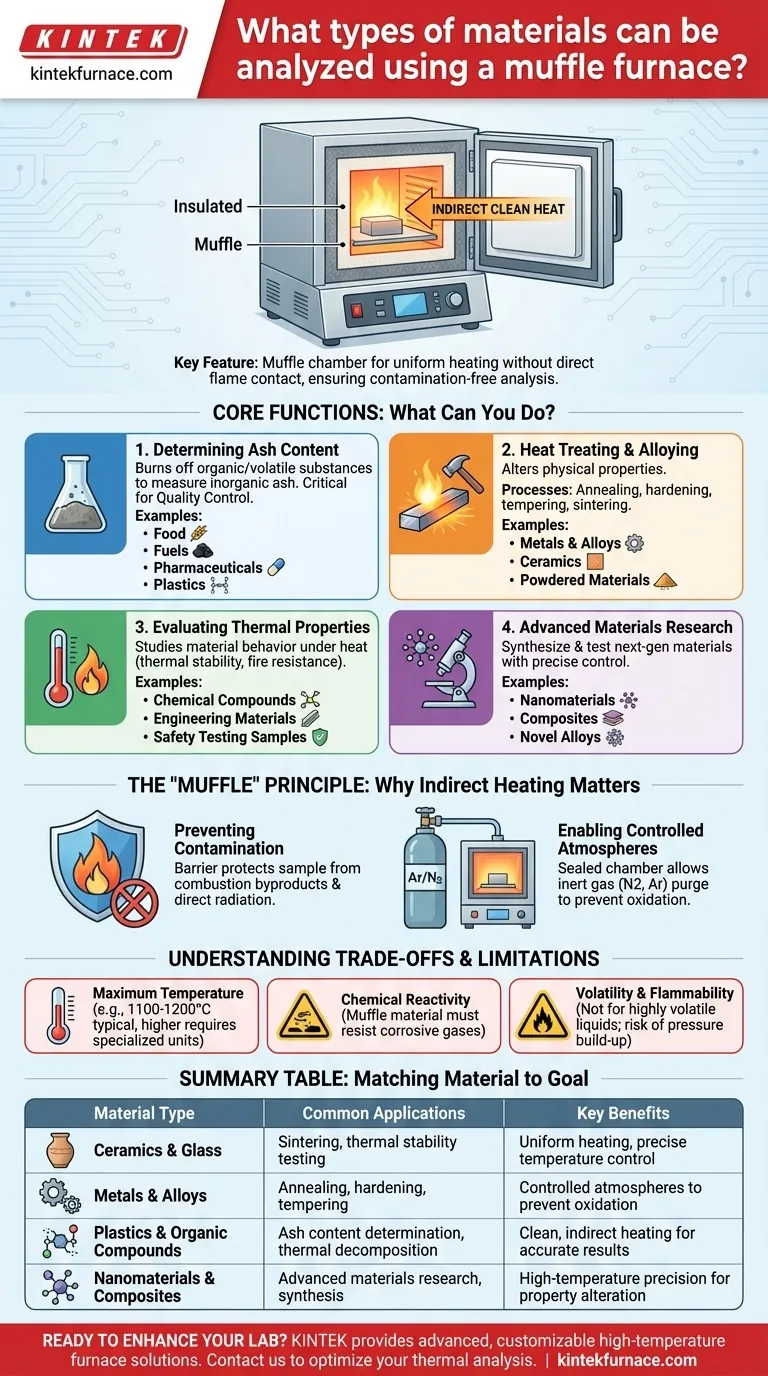

Funciones principales: ¿Qué se puede hacer con un horno de mufla?

Un horno de mufla no es solo un horno de alta temperatura; es un instrumento analítico. Sus aplicaciones se definen por lo que necesita aprender o cambiar sobre un material utilizando calor.

Determinación del contenido de cenizas

Esta es una de las aplicaciones más comunes. Al calentar una muestra a una temperatura muy alta, se queman todas las sustancias orgánicas y volátiles.

El material no combustible restante es ceniza inorgánica. Pesar este residuo es un paso crítico de control de calidad para materiales como alimentos, combustibles, productos farmacéuticos y plásticos.

Tratamiento térmico y aleación

En metalurgia y ciencia de materiales, los hornos de mufla se utilizan para alterar las propiedades físicas de los materiales.

Procesos como el recocido, el endurecimiento y el templado de metales mejoran su resistencia y durabilidad. El horno también se utiliza para la sinterización, donde materiales en polvo como la cerámica se calientan hasta que sus partículas se fusionan.

Evaluación de propiedades térmicas

Comprender cómo se comporta un material bajo calor extremo es crucial para la ingeniería y la seguridad.

Los hornos de mufla se utilizan para pruebas de resistencia al fuego o para estudiar la estabilidad térmica de compuestos químicos. Esto ayuda a determinar la temperatura a la que un material se descompone, deforma o pierde su integridad estructural.

Investigación de materiales avanzados

El control preciso de la temperatura de un horno de mufla es indispensable para el desarrollo de materiales de próxima generación.

Los investigadores los utilizan para sintetizar y probar nanomateriales, composites y aleaciones novedosas, donde incluso pequeñas fluctuaciones de temperatura pueden alterar drásticamente las propiedades finales del material.

El principio de la "mufla": Por qué es importante el calentamiento indirecto

La característica definitoria de un horno de mufla es su método de calentamiento, que separa la muestra de la fuente de calor. Este diseño tiene dos ventajas críticas.

Prevención de la contaminación

La cámara de la mufla actúa como una barrera, protegiendo la muestra de cualquier subproducto de la combustión o radiación directa de los elementos calefactores eléctricos.

Esto asegura que el análisis, como la medición del contenido de cenizas, no se vea afectado por contaminantes. Los resultados reflejan las propiedades del material en sí, no una reacción con su entorno de calentamiento.

Habilitación de atmósferas controladas

Debido a que la cámara está sellada, la atmósfera interna puede modificarse. Algunos materiales, particularmente los metales, se oxidarán (o se oxidarán) rápidamente a altas temperaturas en presencia de oxígeno.

Los hornos de mufla avanzados permiten purgar la cámara e introducir un gas inerte, como nitrógeno o argón. Esto crea un ambiente con poco oxígeno, lo que permite el tratamiento térmico de materiales sensibles sin reacciones químicas no deseadas.

Comprendiendo las compensaciones y limitaciones

Aunque versátil, un horno de mufla no es una solución universal. Su idoneidad depende del material, la temperatura requerida y la propia construcción del horno.

Temperatura máxima

La temperatura máxima de funcionamiento de un horno es su principal limitación. Aunque muchos modelos alcanzan los 1100-1200 °C, lo cual es suficiente para la calcinación y muchos tratamientos térmicos, la fusión de ciertos metales o el procesamiento de cerámicas de alto rendimiento pueden requerir unidades especializadas de alta temperatura.

Reactividad química

El calentamiento de ciertos materiales puede liberar gases agresivos o corrosivos. La mufla interna del horno debe ser capaz de soportar este ataque químico.

Las muflas hechas de cerámicas o cuarzo de alta pureza ofrecen una excelente resistencia y son adecuadas para una gama más amplia de experimentos químicos que las cámaras básicas revestidas de metal.

Volatilidad e inflamabilidad

Los hornos de mufla no están diseñados para líquidos altamente volátiles o inflamables. Calentar estas sustancias puede crear una peligrosa acumulación de presión o una atmósfera explosiva dentro de la cámara. Se requiere equipo y ventilación especializados para tales aplicaciones.

Tomar la decisión correcta para su objetivo

El tipo de material que puede analizar está directamente relacionado con su objetivo analítico.

- Si su enfoque principal es el Control de Calidad (Calcinación): Analizará principalmente materiales de base orgánica como alimentos, carbón, plásticos o productos farmacéuticos para medir con precisión su contenido inorgánico.

- Si su enfoque principal es la Metalurgia o la Cerámica: Trabajará con metales, aleaciones y compuestos en polvo para realizar tratamientos térmicos, sinterización o crear nuevas composiciones.

- Si su enfoque principal es la Investigación y el Desarrollo: Probará una amplia gama de muestras, incluidos materiales compuestos, nanomateriales y productos químicos, a menudo requiriendo atmósferas controladas para estudiar su comportamiento térmico fundamental.

En última instancia, el poder del horno de mufla proviene del uso de calor controlado e indirecto para revelar o transformar las propiedades esenciales de un material.

Tabla resumen:

| Tipo de material | Aplicaciones comunes | Beneficios clave |

|---|---|---|

| Cerámica y vidrio | Sinterización, pruebas de estabilidad térmica | Calentamiento uniforme, control preciso de la temperatura |

| Metales y aleaciones | Recocido, endurecimiento, templado | Atmósferas controladas para prevenir la oxidación |

| Plásticos y compuestos orgánicos | Determinación del contenido de cenizas, descomposición térmica | Calentamiento limpio e indirecto para resultados precisos |

| Nanomateriales y composites | Investigación de materiales avanzados, síntesis | Precisión a alta temperatura para la alteración de propiedades |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno de mufla a medida? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea en control de calidad, metalurgia o investigación de materiales avanzados. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de análisis térmico e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso