Los hornos de carga inferior proporcionan una uniformidad térmica y un control de procesos excepcionales, lo que los convierte en una opción superior para aplicaciones sensibles y de alto valor. Su diseño, donde la carga se eleva a una cámara sellada y precalentada, asegura un calentamiento altamente consistente. Sin embargo, este rendimiento viene con la contrapartida de un sistema mecánico más complejo que requiere una mayor inversión inicial y un mantenimiento específico.

La decisión de usar un horno de carga inferior se basa en una simple compensación: aceptar una mayor complejidad mecánica y costo a cambio de una uniformidad de temperatura y un control del entorno de proceso inigualables.

La ventaja principal: rendimiento térmico superior

El diseño fundamental de un horno de carga inferior es su mayor fortaleza. Al elevar el producto a una cámara de calentamiento estacionaria y sellada, supera muchas limitaciones de los diseños tradicionales de carga frontal.

Cómo la carga inferior logra uniformidad

Los elementos calefactores de un horno de carga inferior suelen estar dispuestos simétricamente alrededor de las paredes de la cámara. Cuando el hogar eleva la carga de trabajo al centro de esta cámara, el producto se expone a un calor radiante uniforme desde todos los lados y desde abajo. Esto elimina los puntos calientes y fríos comunes en otros tipos de hornos.

Además, debido a que la cámara permanece sellada hasta que se baja el hogar, hay una fluctuación mínima de temperatura o alteración atmosférica durante los ciclos de carga y descarga.

Impacto en la calidad del proceso

Este alto grado de uniformidad de temperatura no es solo un detalle técnico; es crítico para el éxito del proceso. En aplicaciones como la sinterización de cerámicas avanzadas, el crecimiento de monocristales o la realización de tratamientos metalúrgicos precisos, las variaciones de temperatura de incluso unos pocos grados pueden arruinar un lote completo.

El ambiente consistente asegura que cada parte de la carga de trabajo experimente exactamente el mismo perfil térmico, lo que lleva a resultados repetibles y de alta calidad.

Eficiencia energética como subproducto

Una excelente uniformidad térmica y un aislamiento superior se traducen directamente en una alta eficiencia térmica. El sellado hermético creado por el hogar ascendente minimiza la pérdida de calor, especialmente en comparación con las puertas grandes y a menudo deformadas de los hornos de carga frontal. Esto significa que se consume menos energía para mantener la temperatura objetivo, reduciendo los costos operativos durante la vida útil del horno.

Beneficios clave en la aplicación

Más allá del rendimiento térmico, el diseño de carga inferior ofrece ventajas prácticas para procesos específicos y requisitos de manipulación.

Versatilidad de proceso inigualable

Estos hornos son altamente adaptables. Se utilizan en numerosas industrias para procesos exigentes, que incluyen:

- Soldadura fuerte y recocido de metales

- Sinterización y densificación de cerámicas técnicas

- Crecimiento de cristales para semiconductores y óptica

- Cocción de prótesis dentales

El control preciso tanto de la temperatura como de la atmósfera los convierte en una solución ideal para la investigación de materiales y la producción especializada.

Control preciso de la atmósfera

Muchos procesos avanzados requieren una atmósfera controlada (por ejemplo, gas inerte como argón, o vacío). El diseño de un horno de carga inferior, con su hogar sellando contra la brida inferior de la cámara, crea un sellado excepcionalmente hermético. Esto facilita el mantenimiento de una atmósfera pura y el logro de niveles de vacío más profundos que en la mayoría de las otras configuraciones de horno.

Manejo simplificado de cargas pesadas o delicadas

Si bien el ciclo de elevación en sí mismo lleva tiempo, el hogar externo hace que el proceso de carga manual sea mucho más seguro y fácil para ciertas cargas de trabajo. Los conjuntos pesados, altos o delicados se pueden organizar cuidadosamente en la plataforma del hogar con acceso completo de 360 grados antes de ser elevados a la cámara. Esto es mucho menos incómodo y arriesgado que intentar colocar un objeto pesado dentro de una cámara de horno caliente con pinzas.

Comprensión de las compensaciones y desventajas

Las capacidades avanzadas de un horno de carga inferior se equilibran con claras consideraciones operativas y financieras.

El mecanismo de elevación del hogar

La principal desventaja es la complejidad del sistema de elevación del hogar. Ya sea que utilice un tornillo de gato electromecánico o un sistema hidráulico, este mecanismo es un punto de mantenimiento y posible fallo. Requiere inspección y servicio regulares para garantizar un funcionamiento fiable y seguro, lo que contribuye a la percepción de "caro de mantener".

Mayor inversión inicial

El marco estructural, el sistema de elevación y las superficies de sellado precisas hacen que los hornos de carga inferior sean inherentemente más caros de fabricar que un simple horno de caja de carga frontal de un volumen similar. Este mayor costo inicial debe justificarse por la necesidad de resultados de proceso superiores.

Consideraciones sobre el tiempo de ciclo

Si bien la carga manual puede ser más fácil, el ciclo de proceso general puede ser más largo. El tiempo requerido para que el elevador mecánico funcione, tanto hacia arriba como hacia abajo, se suma al tiempo total del ciclo. Para aplicaciones de alto rendimiento con piezas simples, esto puede ser un cuello de botella significativo en comparación con abrir y cerrar rápidamente una puerta.

Requisitos de instalación y espacio

Un horno de carga inferior requiere un espacio vertical significativo. Debe haber suficiente espacio debajo del horno para que el hogar baje completamente para la carga y descarga. Esto puede ser una limitación importante en laboratorios o plantas de producción con techos bajos.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por los requisitos no negociables de su proceso térmico.

- Si su enfoque principal es la máxima uniformidad de temperatura y pureza del proceso: Un horno de carga inferior es la opción técnicamente superior, especialmente para materiales sensibles, crecimiento de cristales o cerámicas avanzadas.

- Si su enfoque principal es la manipulación de piezas grandes, pesadas o con formas extrañas: El hogar externo de un cargador inferior puede ofrecer una solución de carga más segura y ergonómica.

- Si su enfoque principal es el alto volumen de producción de piezas simples: Un horno de carga frontal por lotes puede ser más eficiente en tiempo y rentable.

- Si su enfoque principal es minimizar el costo inicial y la complejidad del mantenimiento: Un horno de caja de carga frontal estándar es una opción más simple y económica para el tratamiento térmico de uso general.

En última instancia, elegir un horno de carga inferior es una inversión en precisión de proceso, donde los beneficios operativos justifican la complejidad mecánica.

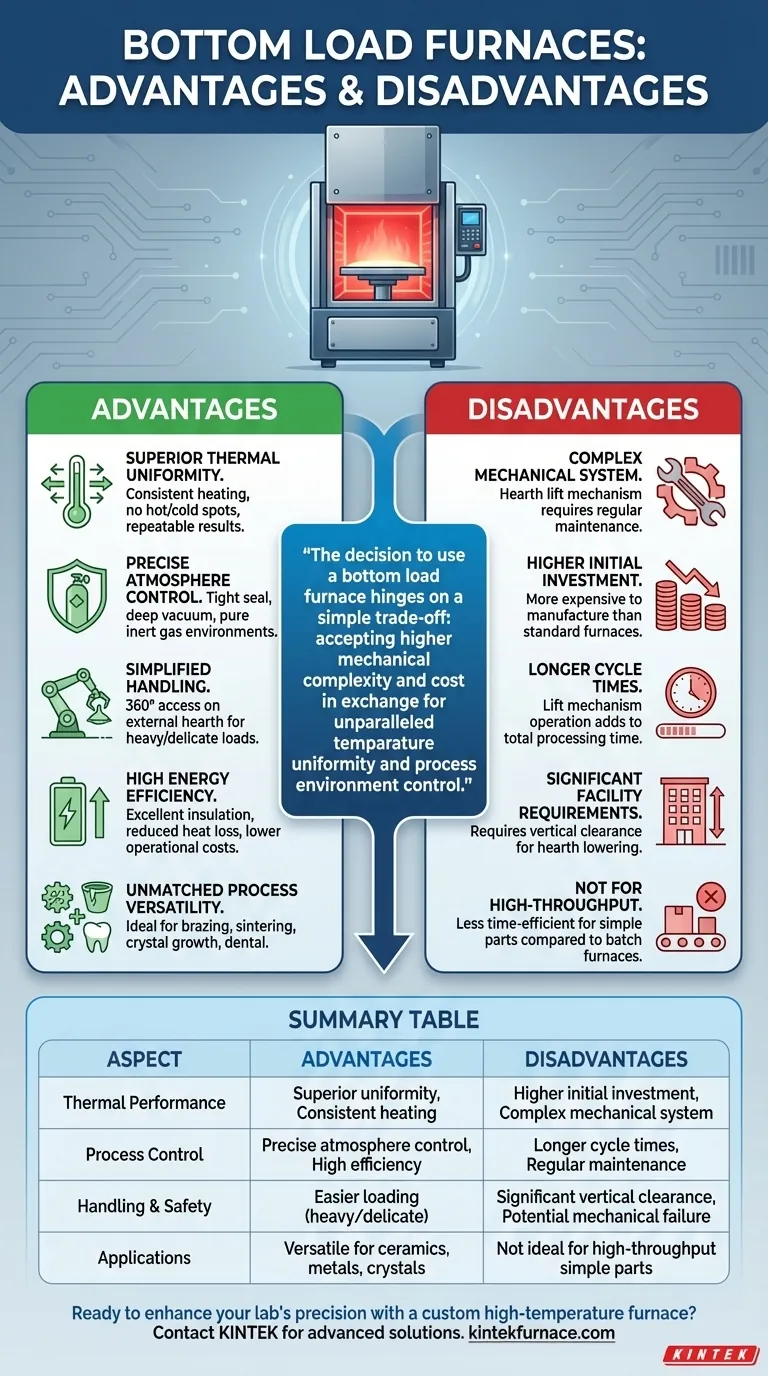

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Rendimiento térmico | Uniformidad de temperatura superior, calentamiento consistente, fluctuaciones mínimas | Mayor inversión inicial, sistema mecánico complejo |

| Control de procesos | Control preciso de la atmósfera, alta eficiencia térmica, resultados repetibles | Tiempos de ciclo más largos, requiere mantenimiento regular |

| Manipulación y seguridad | Carga más fácil para cargas pesadas/delicadas, acceso de 360 grados | Requiere un espacio vertical significativo, potencial de fallo mecánico |

| Aplicaciones | Versátil para cerámicas, metales, cristales, prótesis dentales | No ideal para piezas simples de alto rendimiento debido a los tiempos de ciclo |

¿Listo para mejorar la precisión de su laboratorio con un horno de alta temperatura personalizado? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una uniformidad térmica y un control de procesos superiores. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y ofrecer resultados confiables y de alta calidad adaptados a sus necesidades!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos