En resumen, el tamaño de un horno de crisol es su característica más definitoria, determinando directamente su aplicación, eficiencia y rentabilidad. Si bien los hornos más pequeños son ideales para laboratorios y pequeñas empresas, sus limitaciones de tamaño inherentes los hacen poco prácticos para operaciones industriales a gran escala que requieren un procesamiento de metales de alto volumen.

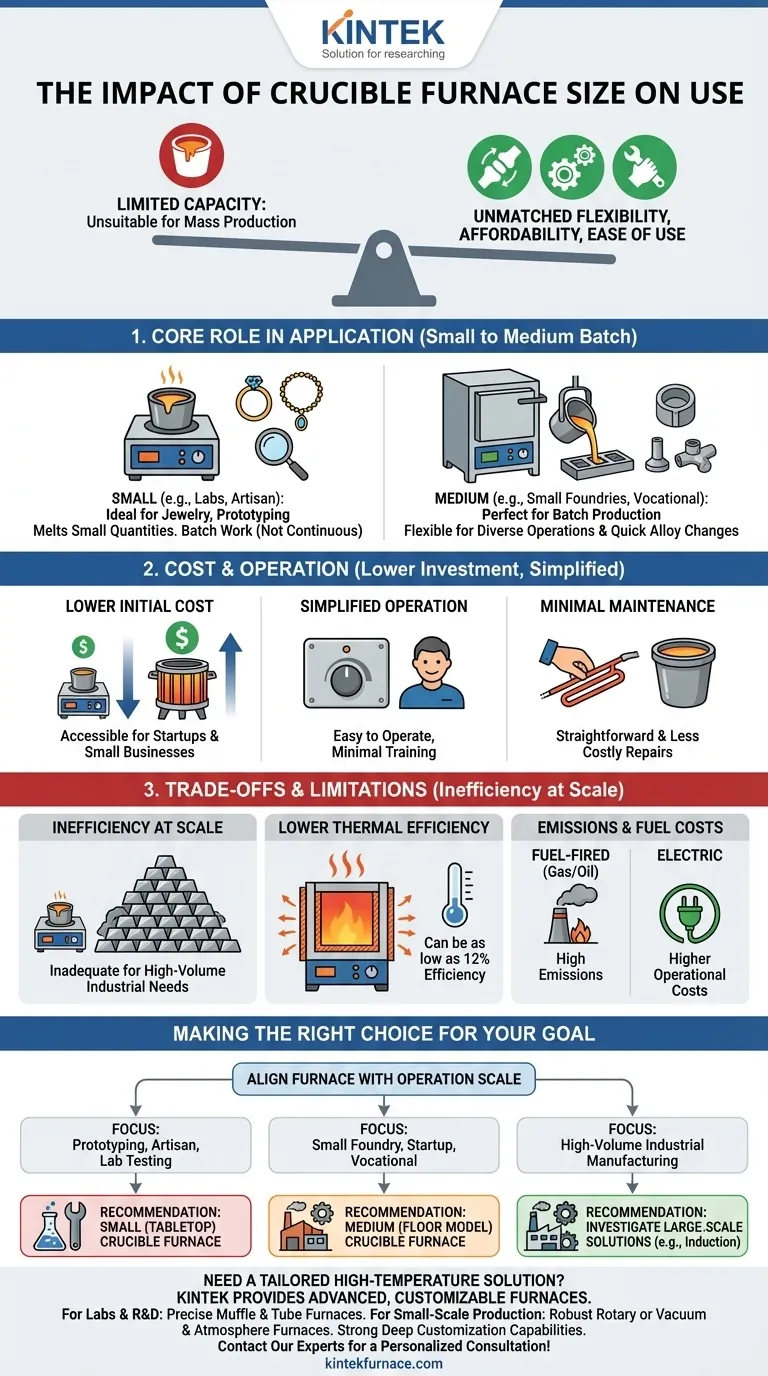

El tamaño de un horno de crisol dicta su principal compromiso: su capacidad limitada lo hace inadecuado para la producción en masa, pero esta misma característica proporciona una flexibilidad, asequibilidad y facilidad de uso inigualables para operaciones de pequeña a mediana escala.

El papel central del tamaño en la aplicación

El tamaño físico de un horno de crisol no es solo una especificación; es el factor principal que define su caso de uso más adecuado en la industria.

Ideal para el procesamiento por lotes de pequeño a mediano tamaño

Los hornos de crisol destacan en la fusión de cantidades pequeñas a medianas de metal, desde unidades de sobremesa para joyería hasta modelos de suelo para pequeñas fundiciones.

Su diseño se centra fundamentalmente en contener el metal dentro de un recipiente (el crisol), lo que limita naturalmente el volumen que se puede procesar en un solo ciclo. Esto los hace perfectos para el trabajo por lotes, no para la producción continua de alto rendimiento.

Flexibilidad para operaciones diversas

La menor capacidad es una ventaja para las operaciones que requieren flexibilidad. Es mucho más fácil y rápido cambiar entre la fusión de diferentes aleaciones en un horno de crisol sin un tiempo de inactividad significativo o riesgo de contaminación cruzada.

Esto los hace muy valiosos para laboratorios, escuelas vocacionales y empresas que manejan trabajos variados y más pequeños en lugar de una única producción masiva.

Cómo el tamaño influye en el costo y la operación

La escala de un horno de crisol tiene un impacto directo y significativo en su accesibilidad financiera y operativa.

Menor inversión inicial

En comparación con los hornos industriales masivos como los de inducción o de arco, los hornos de crisol tienen un costo inicial significativamente menor.

Su construcción más simple y su menor huella reducen los gastos de fabricación e instalación, lo que los convierte en una opción atractiva y accesible para empresas emergentes y pequeñas empresas con capital limitado.

Operación y mantenimiento simplificados

El diseño relativamente simple asociado con su menor escala significa que los hornos de crisol son fáciles de operar, requiriendo una capacitación especializada mínima.

El mantenimiento también es más sencillo y menos costoso. Reemplazar un crisol o un elemento calefactor es un proceso mucho menos complejo que revisar un horno industrial de varias toneladas, lo que reduce el tiempo de inactividad y los costos operativos.

Comprensión de las ventajas y limitaciones

Si bien su tamaño ofrece claros beneficios para aplicaciones específicas, también introduce limitaciones críticas que deben considerarse.

La principal limitación: ineficiencia a escala

La limitación más significativa es la incapacidad de manejar aplicaciones industriales a gran escala. Una empresa que necesita fundir toneladas de metal por hora encontrará un horno de crisol completamente inadecuado debido a sus restricciones de volumen por lotes.

Menor eficiencia térmica

Los hornos de crisol son generalmente menos eficientes energéticamente que otros tipos de hornos, con algunos modelos tradicionales que tienen una eficiencia térmica tan baja como el 12%.

El calor se aplica al exterior del crisol, y una cantidad significativa de energía se pierde al calentar la cámara del horno y el entorno circundante. Esta ineficiencia se vuelve más pronunciada y costosa a medida que aumenta el tamaño del horno.

Emisiones y costos de combustible

Los hornos de crisol tradicionales alimentados con combustible (por ejemplo, gas o petróleo) pueden producir altos niveles de emisiones, lo que puede ser una preocupación para operaciones ambientalmente sensibles.

Si bien los hornos de crisol eléctricos eliminan casi por completo las emisiones, pueden tener costos operativos más altos dependiendo de los precios locales de la electricidad. Esto crea un equilibrio entre el impacto ambiental y los gastos continuos de combustible.

Tomar la decisión correcta para su objetivo

Para seleccionar el equipo adecuado, debe alinear las capacidades del horno con la escala de su operación.

- Si su enfoque principal es la creación de prototipos, el trabajo artesanal o las pruebas de laboratorio: El tamaño pequeño, el bajo costo inicial y la flexibilidad de un horno de crisol de sobremesa o de pequeña escala son ideales.

- Si su enfoque principal es operar una pequeña fundición o una startup: Un horno de crisol de capacidad media proporciona un punto de entrada rentable para producir piezas fundidas sin una inversión de capital masiva.

- Si su enfoque principal es la fabricación industrial de alto volumen: Las limitaciones inherentes de tamaño y eficiencia hacen que los hornos de crisol no sean adecuados; debe investigar soluciones a mayor escala como los hornos de inducción.

En última instancia, comprender que un horno de crisol es una herramienta especializada para trabajos por lotes de pequeña a mediana escala es clave para aprovechar sus puntos fuertes de manera efectiva.

Tabla resumen:

| Tamaño del horno | Aplicación ideal | Ventaja clave | Limitación principal |

|---|---|---|---|

| Pequeño (sobremesa) | Joyería, Prototipos, Laboratorios | Máxima flexibilidad y bajo costo | Volumen de lote muy bajo |

| Mediano (modelo de suelo) | Pequeñas fundiciones, Escuelas vocacionales | Rentable para trabajos por lotes | Menor eficiencia térmica |

| Grande / Industrial | No recomendado | N/A | Poco práctico para la producción en masa |

¿Necesita una solución de horno de alta temperatura adaptada a su escala?

Ya sea que esté dirigiendo un laboratorio de investigación, una escuela vocacional o una pequeña fundición, elegir el horno adecuado es fundamental para su productividad y presupuesto. El equipo de KINTEK entiende que no existe una solución única para todos.

Ofrecemos soluciones de hornos avanzadas y personalizables para satisfacer sus necesidades operativas únicas:

- Para laboratorios e I+D: Nuestros precisos hornos de mufla y tubulares ofrecen el control y la flexibilidad necesarios para la creación de prototipos y las pruebas.

- Para producción a pequeña escala: Nuestros robustos hornos rotatorios o de vacío y atmósfera brindan la confiabilidad necesaria para el procesamiento por lotes consistente.

Aprovechando una excepcional I+D y fabricación internas, vamos más allá de los productos estándar para ofrecer fuertes capacidades de personalización profunda, asegurando que su horno se adapte con precisión a su capacidad, material y requisitos de proceso.

Encontremos el horno perfecto para su aplicación. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad